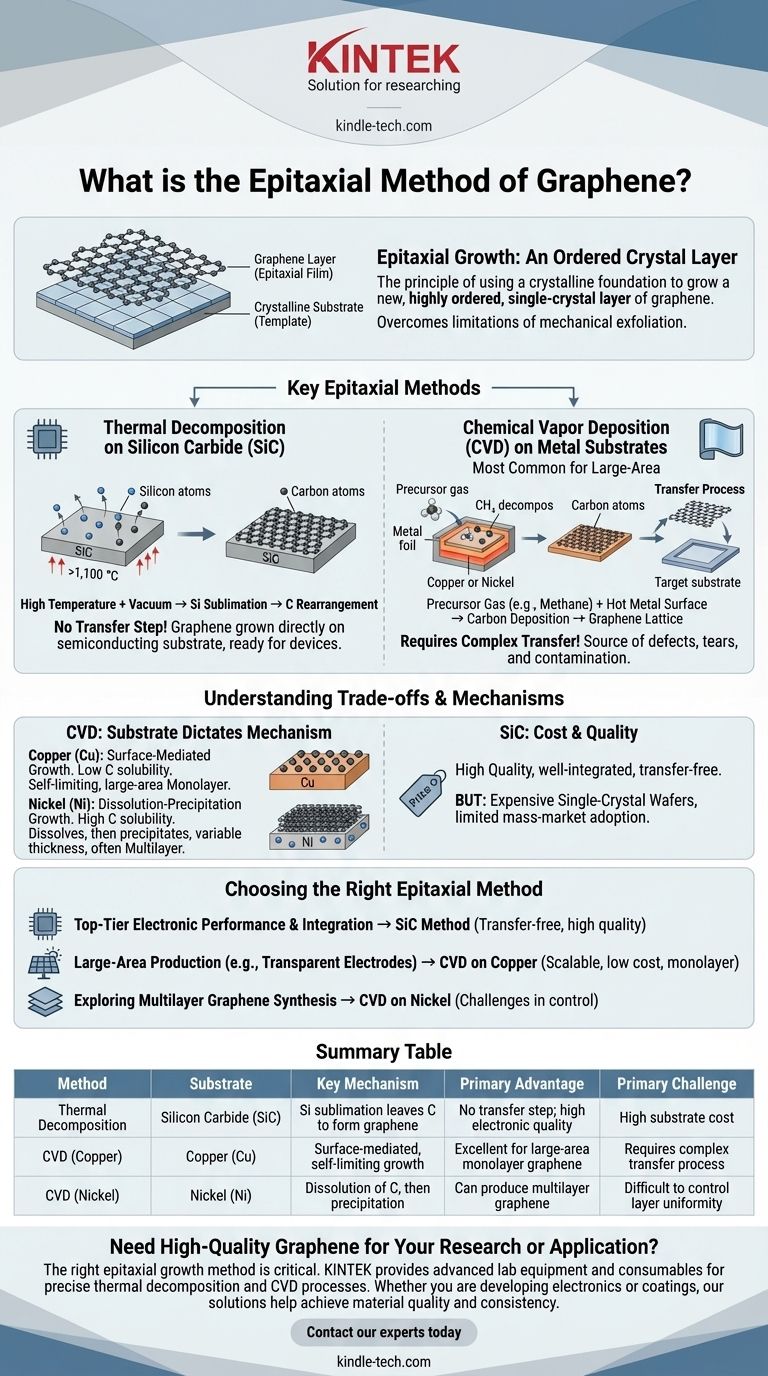

La croissance épitaxiale du graphène fait référence à une catégorie de méthodes où une couche de graphène mince, hautement ordonnée et monocristalline est cultivée sur la surface d'un substrat cristallin. Les deux techniques principales sont la décomposition thermique du carbure de silicium (SiC) et le dépôt chimique en phase vapeur (CVD) sur des substrats métalliques catalytiques. Dans les deux cas, la structure cristalline sous-jacente du substrat agit comme un modèle, guidant les atomes de carbone pour former un réseau de graphène de haute qualité.

L'épitaxie n'est pas une méthode unique mais un principe : utiliser une fondation cristalline pour faire croître une nouvelle couche cristalline ordonnée par-dessus. Pour le graphène, cette approche est utilisée pour créer des films de grande surface et de haute qualité, un avantage significatif par rapport aux petits flocons orientés aléatoirement produits par des méthodes comme l'exfoliation mécanique.

Le principe de l'épitaxie : faire croître un cristal ordonné

Ce que signifie "épitaxie"

Le terme épitaxie provient des racines grecques epi (« sur ») et taxis (« de manière ordonnée »). Il décrit le dépôt d'une surcouche cristalline sur un substrat cristallin.

Imaginez le substrat comme une fondation de carreaux parfaitement posée. La croissance épitaxiale, c'est comme placer soigneusement de nouveaux carreaux (les atomes de graphène) de manière à ce qu'ils s'alignent parfaitement avec le motif de la fondation en dessous, créant un nouveau sol vaste et sans couture.

Pourquoi utiliser l'épitaxie pour le graphène ?

Bien que l'exfoliation mécanique (la « méthode du ruban adhésif ») puisse produire des flocons de graphène vierges, le processus donne des échantillons petits et placés aléatoirement. C'est excellent pour la recherche en laboratoire, mais peu pratique pour l'électronique ou les revêtements à l'échelle industrielle.

Les méthodes épitaxiales sont conçues pour surmonter cette limitation. Elles visent à produire des films de graphène continus, à l'échelle de la tranche, avec une qualité constante, ce qui les rend adaptés à l'intégration dans les processus de fabrication.

Principales méthodes épitaxiales pour le graphène

Décomposition thermique sur carbure de silicium (SiC)

Cette méthode implique le chauffage d'une tranche de SiC monocristallin à des températures très élevées (supérieures à 1 100 °C) sous vide poussé.

À ces températures, les atomes de silicium se subliment (passent de l'état solide à l'état gazeux) de la surface plus rapidement que les atomes de carbone. Les atomes de carbone restants à la surface se réorganisent spontanément pour former une ou plusieurs couches de graphène.

Un avantage clé ici est que le graphène est cultivé directement sur un substrat semi-conducteur ou isolant, ce qui le rend immédiatement prêt pour la fabrication de dispositifs électroniques sans étape de transfert.

Dépôt chimique en phase vapeur (CVD) sur substrats métalliques

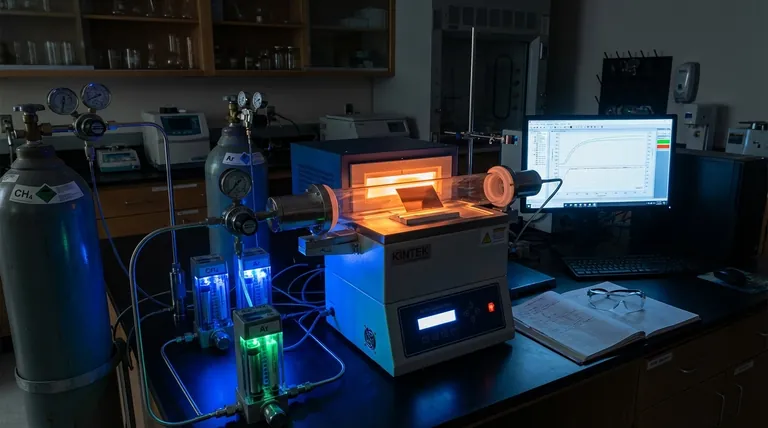

Le CVD est la méthode la plus courante pour la synthèse de graphène de grande surface. Une feuille métallique polie, généralement en cuivre (Cu) ou en nickel (Ni), est placée dans un four.

Un gaz précurseur contenant du carbone, comme le méthane (CH₄), est introduit dans la chambre. À haute température (environ 1 000 °C), le gaz précurseur se décompose, et les atomes de carbone se déposent sur la surface métallique chaude, où ils s'assemblent en un réseau de graphène.

Après la croissance, le film de graphène doit être transféré de la feuille métallique vers un substrat cible (comme le verre ou le silicium) pour la plupart des applications.

Comprendre les compromis et les mécanismes

Le substrat dicte le mécanisme

Le choix du substrat métallique en CVD modifie fondamentalement le processus de croissance.

Croissance médiatisée par la surface (cuivre) : Le cuivre a une très faible solubilité du carbone. La croissance du graphène se produit exclusivement à la surface, et le processus est largement auto-limitant une fois qu'une monocouche complète recouvre le cuivre. Cela en fait la méthode préférée pour produire du graphène monocouche de haute qualité et de grande surface.

Croissance par dissolution-précipitation (nickel) : Le nickel a une solubilité beaucoup plus élevée pour le carbone. Aux températures de croissance, les atomes de carbone se dissolvent dans la masse du nickel. Lorsque le métal refroidit, la solubilité du carbone diminue, ce qui le fait précipiter à la surface, formant du graphène. Ce processus peut être difficile à contrôler et entraîne souvent du graphène multicouche d'épaisseur variable.

Le défi du transfert avec le CVD

Le plus grand inconvénient de la méthode CVD est la nécessité d'un processus de transfert. La couche de graphène doit être recouverte d'un support polymère, le métal gravé, et le film polymère/graphène restant transféré sur un nouveau substrat.

Ce processus complexe est une source majeure de défauts, de déchirures, de plis et de contamination, ce qui peut dégrader les propriétés électroniques exceptionnelles du graphène vierge.

Le coût et la qualité du SiC

La croissance épitaxiale sur SiC évite l'étape de transfert dommageable, ce qui permet d'obtenir un graphène de très haute qualité qui est bien intégré à son substrat.

Cependant, les tranches de SiC monocristallines sont nettement plus chères que les feuilles métalliques utilisées en CVD, ce qui a limité leur adoption pour les applications de masse. L'interaction entre le graphène et le substrat de SiC peut également altérer subtilement les propriétés électroniques du graphène.

Choisir la bonne méthode épitaxiale

Pour sélectionner la technique appropriée, vous devez d'abord définir votre objectif principal. La « meilleure » méthode dépend entièrement de votre application et de vos contraintes spécifiques.

- Si votre objectif principal est la performance électronique de pointe et l'intégration de dispositifs : La méthode SiC est souvent préférée pour son processus sans transfert et la haute qualité du système graphène-sur-substrat résultant.

- Si votre objectif principal est la production de grande surface pour des applications comme les électrodes transparentes ou les composites : Le CVD sur cuivre est le choix industriel dominant en raison de son évolutivité, de son coût inférieur et de sa capacité à produire des films monocouches continus.

- Si votre objectif principal est d'explorer la synthèse de graphène multicouche : Le CVD sur nickel ou d'autres métaux à haute solubilité offre une voie, mais soyez prêt à relever des défis importants pour contrôler l'uniformité et l'épaisseur de la couche.

Comprendre ces principes fondamentaux vous permet de choisir la technique épitaxiale qui correspond le mieux à la qualité de matériau et aux exigences d'application spécifiques.

Tableau récapitulatif :

| Méthode | Substrat | Mécanisme clé | Avantage principal | Défi principal |

|---|---|---|---|---|

| Décomposition thermique | Carbure de silicium (SiC) | La sublimation du silicium laisse le carbone former le graphène | Pas d'étape de transfert ; haute qualité électronique | Coût élevé du substrat |

| CVD (Cuivre) | Cuivre (Cu) | Croissance auto-limitante médiatisée par la surface | Excellent pour le graphène monocouche de grande surface | Nécessite un processus de transfert complexe |

| CVD (Nickel) | Nickel (Ni) | Dissolution du carbone, puis précipitation | Peut produire du graphène multicouche | Difficile de contrôler l'uniformité de la couche |

Besoin de graphène de haute qualité pour votre recherche ou application ?

La bonne méthode de croissance épitaxiale est essentielle au succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus précis de décomposition thermique et de CVD. Que vous développiez des électroniques de nouvelle génération ou des revêtements de grande surface, nos solutions vous aident à atteindre la qualité et la cohérence des matériaux dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis de synthèse et d'intégration du graphène.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelle est la plage d'épaisseur des films minces ? Maîtrisez les propriétés de votre revêtement

- Quelles sont les fonctions clés de la cornue de réaction sous vide ou sous atmosphère à haute température ? Maximiser le succès du revêtement CVD

- Quel est le rôle du substrat dans la CVD ? Le plan directeur pour les films minces de haute qualité

- Quel est le mécanisme de la pulvérisation cathodique (sputtering) en courant continu (DC) ? Un guide étape par étape pour le dépôt de couches minces

- Quel est le mécanisme de croissance du graphène par CVD ? Dévoiler les secrets de la synthèse de films de haute qualité

- Pourquoi le dépôt chimique en phase vapeur est-il la clé des films minces haute performance ?

- Quelle est la composition chimique de l'huile de pyrolyse ? Une émulsion complexe d'eau et de composés organiques oxygénés

- Quelle est la méthode de dépôt ? Un guide des techniques de revêtement mince