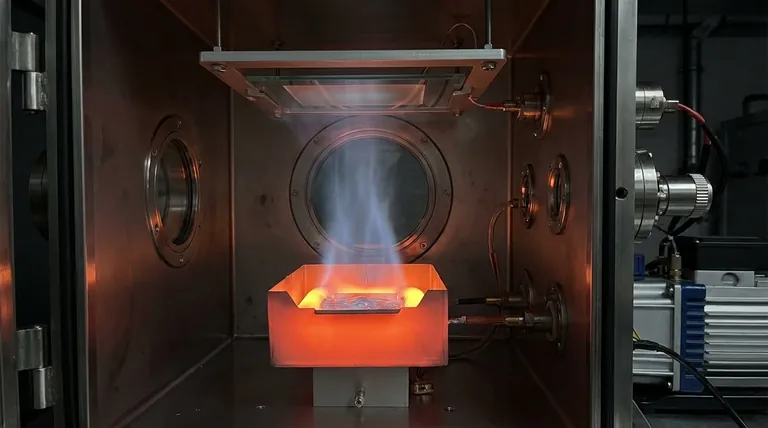

Dans le dépôt physique en phase vapeur (PVD), la méthode d'évaporation est un processus au cours duquel un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes ou molécules gazeux traversent ensuite le vide et se condensent sur un objet plus froid, connu sous le nom de substrat, formant un film solide ultra-mince.

Le principe fondamental de l'évaporation PVD est sa simplicité et sa rapidité. En faisant essentiellement bouillir un matériau et en le laissant se condenser ailleurs, il fournit une méthode rapide et très pure pour créer des couches minces, le distinguant des autres techniques PVD qui reposent sur l'énergie cinétique plutôt que sur l'énergie thermique.

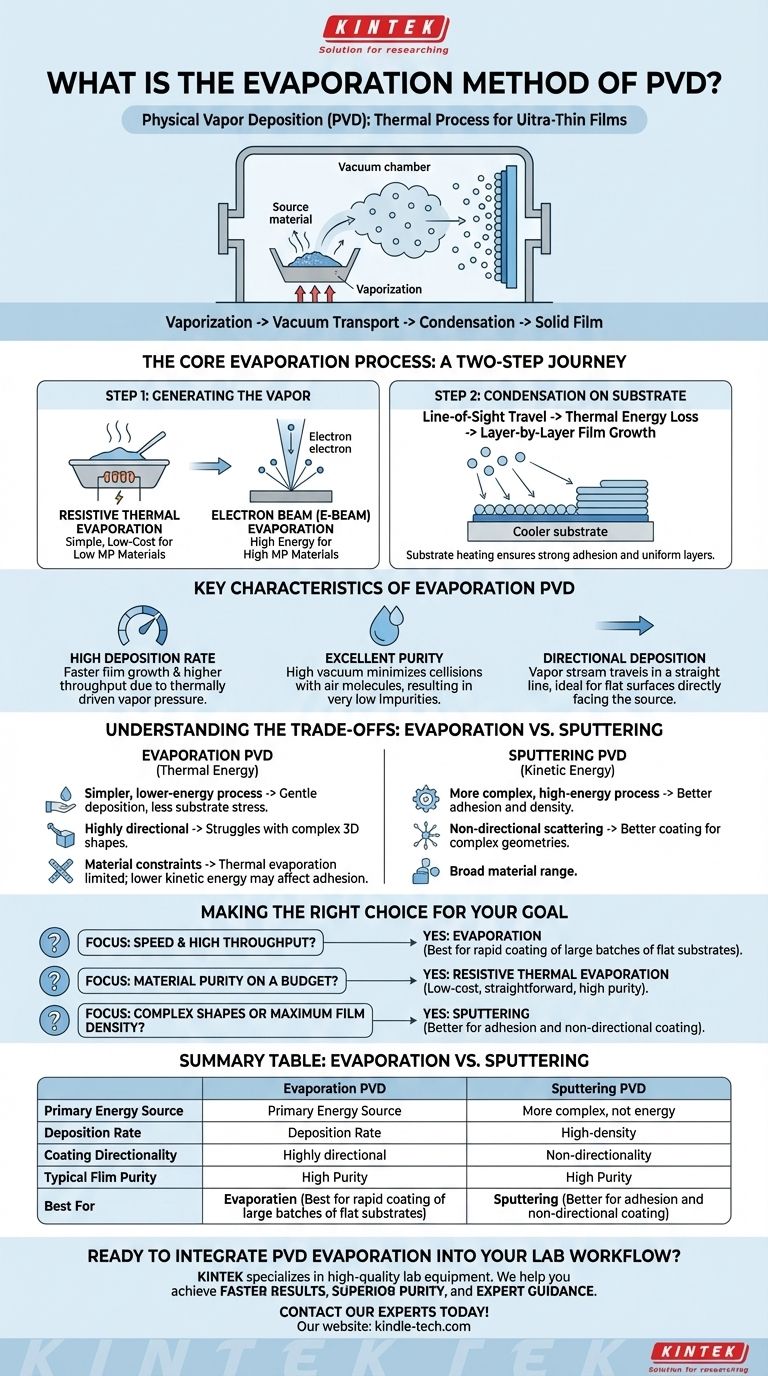

Le processus d'évaporation de base : un voyage en deux étapes

L'ensemble du processus est élégant dans sa franchise, comprenant deux étapes fondamentales qui se déroulent dans un environnement de vide poussé.

Étape 1 : Génération de la vapeur

Le processus commence par le chauffage d'un matériau source, souvent un métal, jusqu'à ce qu'il atteigne une température à laquelle il commence à s'évaporer, se transformant directement en gaz. Ceci est généralement accompli par l'une des deux méthodes courantes :

- Évaporation thermique par résistance : Le matériau source est placé dans un « bateau » ou sur un filament fait d'un matériau à haut point de fusion. Un fort courant électrique est passé à travers ce bateau, le chauffant par effet Joule et, par conséquent, vaporisant le matériau source. Cette méthode est simple, abordable et idéale pour les matériaux ayant des points de fusion relativement bas.

- Évaporation par faisceau d'électrons (E-Beam) : Un faisceau d'électrons de haute énergie est focalisé sur le matériau source. L'énergie cinétique des électrons est convertie en énergie thermique lors de l'impact, chauffant une zone très localisée du matériau jusqu'à son point d'évaporation. Cela permet le dépôt de matériaux ayant des points de fusion très élevés.

Étape 2 : Condensation sur le substrat

Une fois à l'état gazeux, les atomes évaporés voyagent en ligne droite, selon une trajectoire « à vue directe », à travers le vide. Lorsqu'ils rencontrent le substrat plus froid (l'objet en cours de revêtement), ils perdent leur énergie thermique et se recondensent à l'état solide, s'accumulant couche par couche pour former un film uniforme.

Le chauffage approprié du substrat lui-même est souvent essentiel pour garantir que le film déposé adhère fortement et forme une couche uniforme et bien structurée.

Caractéristiques clés de l'évaporation PVD

Comprendre les traits inhérents au processus d'évaporation est essentiel pour savoir quand l'utiliser. Ses avantages par rapport à d'autres méthodes, comme la pulvérisation cathodique, sont significatifs dans des contextes spécifiques.

Taux de dépôt élevé

L'un des principaux avantages de l'évaporation est sa vitesse. Parce qu'elle repose sur une pression de vapeur induite thermiquement, elle peut produire un flux élevé de matériau, conduisant à une croissance de film beaucoup plus rapide et à un débit plus élevé par rapport à la pulvérisation cathodique.

Excellente pureté

L'environnement de vide poussé est crucial, car il minimise les risques que les molécules de gaz de l'air entrent en collision avec le flux de vapeur et soient piégées dans le film en croissance. Il en résulte des revêtements avec des niveaux d'impuretés très faibles et moins de gaz adsorbés.

Dépôt directionnel

Le flux de vapeur voyage en ligne droite de la source au substrat. Cette directionnalité est excellente pour obtenir des revêtements uniformes sur des surfaces planes directement face à la source.

Comprendre les compromis : Évaporation contre pulvérisation cathodique

Aucune méthode unique n'est universellement supérieure. Le choix d'utiliser l'évaporation est une décision basée sur des objectifs et des priorités spécifiques, ce qui implique souvent de la comparer à la pulvérisation cathodique, l'autre technique PVD majeure.

L'avantage de la simplicité et de l'énergie

L'évaporation est fondamentalement un processus de plus faible énergie que la pulvérisation cathodique. Les atomes quittent doucement la source et se condensent sur le substrat. Cette douceur peut être un avantage, car elle induit moins de contraintes et de chaleur dans le substrat.

La limitation de la ligne de visée

La nature hautement directionnelle de l'évaporation est également son principal inconvénient. Elle a du mal à revêtir uniformément des formes complexes en trois dimensions ou les côtés des caractéristiques, car toute zone qui n'est pas dans la ligne de visée directe de la source recevra peu ou pas de revêtement. La pulvérisation cathodique, où les atomes sont dispersés plus aléatoirement, est bien meilleure pour revêtir des géométries complexes.

Contraintes sur les matériaux et l'adhérence

Bien que l'évaporation par faisceau d'électrons puisse traiter des matériaux à haute température, l'évaporation thermique plus simple est limitée aux matériaux qui peuvent être facilement vaporisés. De plus, comme les atomes déposants ont une énergie cinétique plus faible, l'adhérence et la densité du film résultant peuvent parfois être inférieures à ce qui est réalisable avec des processus de pulvérisation cathodique à haute énergie.

Faire le bon choix pour votre objectif

La sélection de la méthode PVD correcte nécessite une compréhension claire du résultat le plus critique de votre projet.

- Si votre objectif principal est la vitesse et le débit élevé : Les taux de dépôt élevés de l'évaporation en font le choix supérieur pour revêtir rapidement de grands lots de substrats relativement plats.

- Si votre objectif principal est la pureté du matériau avec un budget limité : L'évaporation thermique par résistance offre un processus simple et peu coûteux qui donne des films exceptionnellement purs.

- Si votre objectif principal est le revêtement de formes complexes ou la maximisation de la densité du film : La pulvérisation cathodique est souvent une meilleure alternative en raison de sa nature non directionnelle et de l'énergie plus élevée de ses particules déposantes, ce qui améliore l'adhérence et l'intégrité du film.

En fin de compte, comprendre la différence fondamentale entre faire bouillir un matériau (évaporation) et le bombarder cinétiquement (pulvérisation cathodique) est la clé pour sélectionner la bonne technologie PVD pour votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | Évaporation PVD | Pulvérisation cathodique PVD |

|---|---|---|

| Source d'énergie principale | Thermique (Chaleur) | Cinétique (Bombardement) |

| Taux de dépôt | Élevé | Plus faible |

| Directionnalité du revêtement | Ligne de visée | Non directionnel |

| Pureté typique du film | Élevée | Bonne |

| Idéal pour | Surfaces planes, débit élevé | Formes 3D complexes, adhérence supérieure |

Prêt à intégrer l'évaporation PVD dans votre flux de travail de laboratoire ?

Choisir la bonne technique de dépôt de couches minces est essentiel pour vos résultats de recherche et de production. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes PVD adaptés à vos besoins spécifiques.

Nous vous aidons à obtenir :

- Des résultats plus rapides : Tirez parti des taux de dépôt élevés pour accélérer vos cycles de R&D et de production.

- Une pureté supérieure : Assurez l'intégrité de vos revêtements grâce à nos systèmes d'évaporation fiables.

- Des conseils d'experts : Notre équipe vous aidera à sélectionner l'équipement parfait, que votre priorité soit la vitesse pour les substrats plats ou la polyvalence pour les géométries complexes.

KINTEK est votre partenaire de confiance pour tous les équipements et consommables de laboratoire. Discutons de la manière dont un système d'évaporation PVD peut améliorer vos capacités.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique