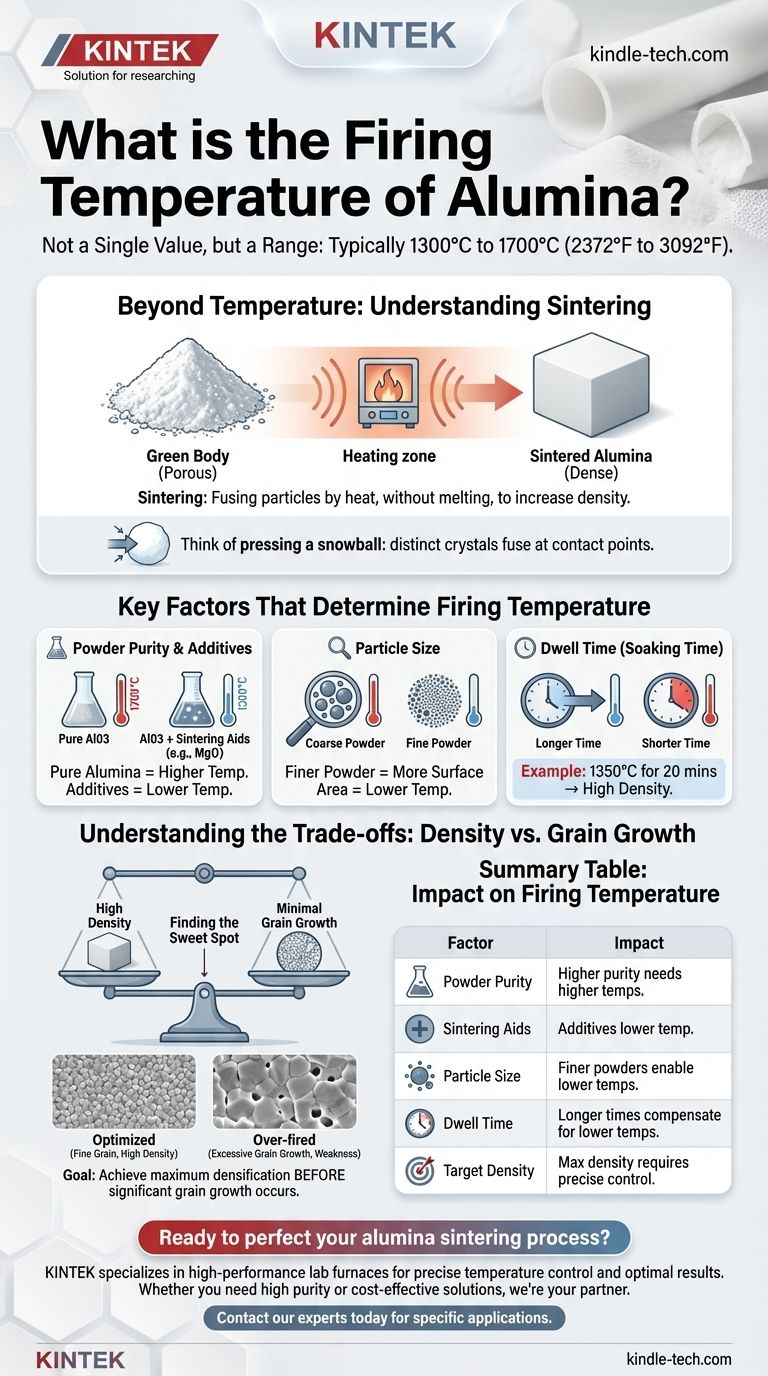

La température de cuisson de l'alumine n'est pas une valeur unique, mais plutôt une plage comprise typiquement entre 1300°C et 1700°C (2372°F et 3092°F). La température précise dépend entièrement du résultat souhaité, de la pureté de l'alumine et du temps de traitement. Par exemple, une poudre d'alumine de haute pureté peut être cuite à 99 % de sa densité théorique à une température relativement basse de 1350°C, mais seulement si elle est maintenue pendant une durée spécifique.

Le défi central n'est pas de trouver une température correcte unique, mais de comprendre comment interagissent la température, le temps et la pureté du matériau. Maîtriser ces variables est la clé pour contrôler les propriétés finales de votre composant en alumine.

Au-delà de la température : Comprendre le processus de frittage

Pour utiliser efficacement l'alumine, vous devez regarder au-delà d'une simple valeur de température et comprendre le processus de fabrication sous-jacent : le frittage.

Qu'est-ce que le frittage ?

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur, mais sans le faire fondre au point de liquéfaction.

Imaginez presser une boule de neige. Les cristaux de neige individuels sont distincts. Le frittage est le processus thermique qui fusionne ces cristaux individuels à leurs points de contact, transformant l'amas lâche de particules en un objet unique et solide.

L'objectif : La densification

L'objectif principal de la cuisson de l'alumine est généralement la densification. Le corps « vert » initial, formé à partir de poudre, est rempli de minuscules pores ou vides entre les particules.

L'application de chaleur donne aux atomes une mobilité, leur permettant de diffuser à travers les limites des particules. Ce processus ferme les pores, rétrécit le composant et augmente considérablement sa densité. Une densité plus élevée est presque toujours corrélée à une plus grande résistance, dureté et imperméabilité.

Facteurs clés déterminant la température de cuisson

La valeur de 1350°C mentionnée dans la référence est un point de donnée utile, mais elle n'est valable que pour un ensemble spécifique de conditions. La modification de l'une des variables suivantes modifiera la température requise.

Pureté de la poudre et additifs

L'alumine pure a un point de fusion très élevé et nécessite une énergie thermique importante pour être frittée efficacement. Cela signifie souvent que des températures plus élevées sont nécessaires.

Cependant, les fabricants utilisent fréquemment des auxiliaires de frittage — de petites quantités d'autres oxydes comme la magnésie (MgO) ou l'yttria (Y2O3). Ces additifs peuvent abaisser considérablement la température de frittage requise, économisant ainsi de l'énergie et des coûts.

Taille des particules

La taille initiale des particules de la poudre d'alumine est un facteur critique. Les poudres plus fines ont une surface beaucoup plus grande, ce qui fournit plus d'énergie et de points de contact pour favoriser le processus de frittage.

Par conséquent, les composants fabriqués à partir de poudres d'alumine fines ou nanométriques peuvent être frittés à haute densité à des températures nettement inférieures à ceux fabriqués à partir de poudres plus grossières.

Temps de maintien (Temps de trempage)

La température et le temps sont inextricablement liés. Vous pouvez souvent obtenir un niveau de densification similaire en cuisant à :

- Une température plus élevée pendant un temps plus court.

- Une température plus basse pendant un temps plus long.

L'exemple de la référence de 1350°C pendant 20 minutes illustre bien cette relation. Augmenter ce temps de maintien pourrait permettre d'atteindre la densité maximale à une température encore plus basse, tandis que le diminuer nécessiterait probablement une température plus élevée.

Comprendre les compromis : Densité contre croissance du grain

Obtenir la pièce en alumine parfaite est un exercice d'équilibre. Le compromis le plus courant auquel vous serez confronté est de maximiser la densité tout en minimisant la croissance indésirable du grain.

La poursuite de la haute densité

Comme mentionné, l'objectif principal est généralement d'éliminer la porosité et d'atteindre une densité aussi proche que possible du maximum théorique. C'est ce qui confère aux céramiques techniques leurs propriétés mécaniques et électriques exceptionnelles.

Le problème de la croissance du grain

Alors que la chaleur favorise la densification, elle favorise également la croissance du grain. À haute température, les grains cristallins plus petits sont consommés par les plus grands.

Si les grains deviennent trop gros, le matériau peut en fait devenir plus faible et plus sujet à la fracture. Une surcuisson — utiliser une température trop élevée ou un temps de maintien trop long — est une cause fréquente de mauvaises performances mécaniques due à une croissance excessive du grain.

Trouver le juste milieu

L'objectif ultime est de maintenir le matériau à une température juste assez élevée, juste assez longtemps, pour atteindre la densification maximale avant que la croissance significative du grain ne se produise. Les paramètres de 1350°C pendant 20 minutes pour obtenir des grains de 1,2 µm sont un excellent exemple d'un processus optimisé pour ce résultat précis.

Choisir votre profil de cuisson

Il n'existe pas de programme de cuisson universel. Vous devez d'abord définir votre objectif, puis concevoir le processus pour l'atteindre.

- Si votre objectif principal est la densité maximale et une structure de grain fine : Utilisez des poudres d'alumine de haute pureté, sous-microniques, et un cycle soigneusement contrôlé, potentiellement à une température plus basse (1350-1550°C) avec un temps de maintien spécifique pour éviter la croissance du grain.

- Si votre objectif principal est de créer une structure poreuse (par exemple, pour un filtre) : Utilisez des températures plus basses ou des temps de maintien significativement plus courts pour arrêter intentionnellement le processus de densification prématurément, préservant ainsi les vides entre les particules.

- Si votre objectif principal est une production rentable et à grand volume : Utilisez une formulation d'alumine qui comprend des auxiliaires de frittage, vous permettant de cuire à des températures plus basses (1300-1450°C) et de réduire la consommation d'énergie.

En comprenant ces variables, vous pouvez passer de la question « quelle température » à la conception du cycle de cuisson précis requis par votre projet.

Tableau récapitulatif :

| Facteur | Impact sur la température de cuisson |

|---|---|

| Pureté de la poudre | Une pureté plus élevée nécessite souvent des températures plus élevées. |

| Auxiliaires de frittage | Des additifs comme le MgO peuvent abaisser considérablement la température. |

| Taille des particules | Les poudres plus fines permettent le frittage à des températures plus basses. |

| Temps de maintien | Des temps plus longs peuvent compenser des températures plus basses. |

| Densité cible | La densité maximale nécessite un contrôle précis de la température/du temps. |

Prêt à perfectionner votre processus de frittage de l'alumine ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des fours de laboratoire haute performance et du support expert dont vous avez besoin pour obtenir un contrôle précis de la température et des résultats optimaux. Que vous travailliez avec de l'alumine de haute pureté ou des formulations économiques, nos équipements sont conçus pour la fiabilité et la répétabilité.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus