À la base, le durcissement (ou trempe) est un processus de traitement thermique contrôlé conçu pour augmenter considérablement la dureté et la résistance d'un métal, le plus souvent l'acier. Il implique de chauffer le métal à une température spécifique et très élevée, de le maintenir à cette température, puis de le refroidir avec une extrême rapidité. Ce refroidissement rapide, appelé trempe, fige la structure interne du métal dans un état solide mais sous contrainte.

L'objectif essentiel du durcissement est de piéger une structure cristalline spécifique à haute température à l'intérieur du métal en le refroidissant trop rapidement pour qu'il puisse revenir à sa forme naturelle et plus molle. Ce processus sacrifie la flexibilité naturelle du métal contre une dureté et une résistance à l'usure exceptionnelles.

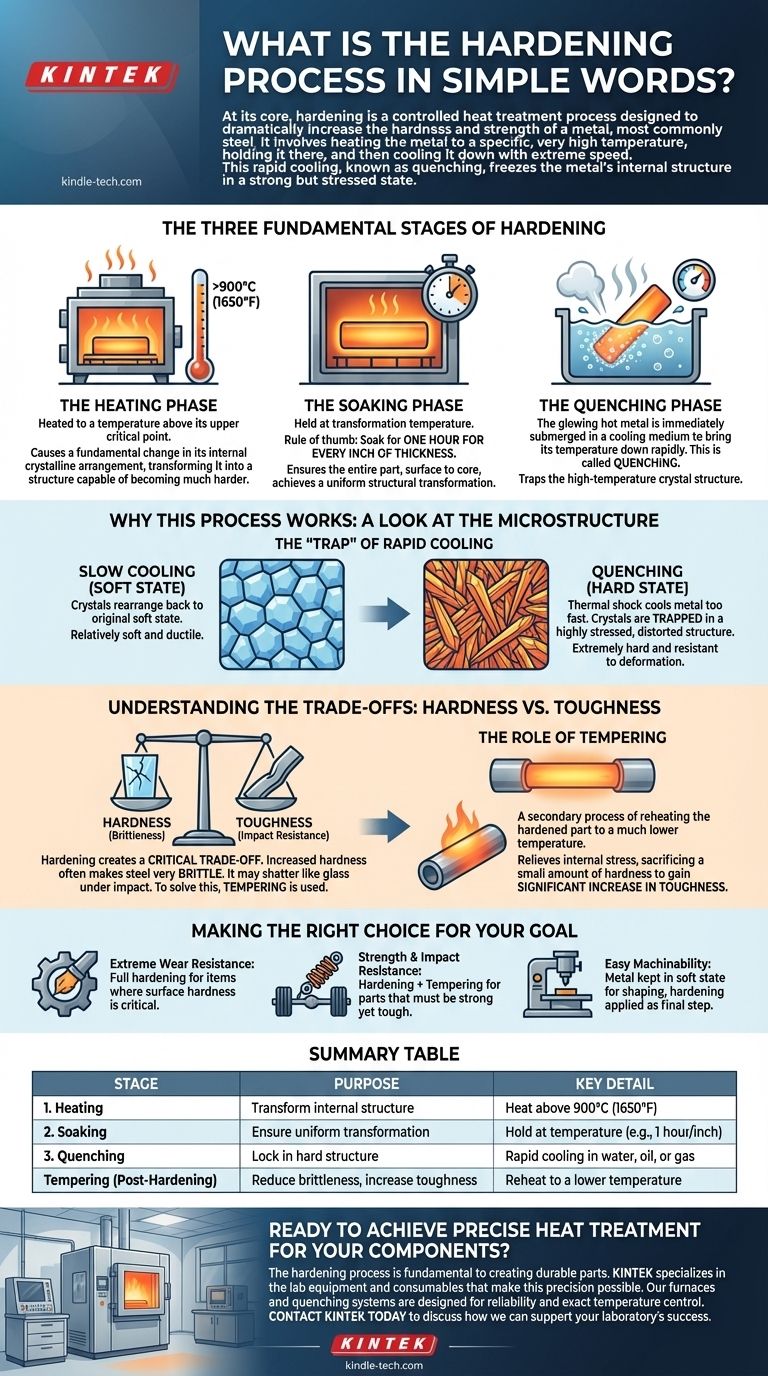

Les Trois Étapes Fondamentales du Durcissement

Le processus de durcissement, qu'il soit réalisé dans un four moderne sous vide ou dans une forge traditionnelle, suit trois étapes distinctes et critiques. Chaque étape joue un rôle précis dans la transformation des propriétés internes du métal.

Étape 1 : La Phase de Chauffage

Premièrement, le métal est chauffé dans un four jusqu'à une température supérieure à son point critique supérieur, dépassant souvent 900 °C (1650 °F).

Le chauffage à cette température ne fait pas fondre le métal. Au lieu de cela, il provoque un changement fondamental dans son arrangement cristallin interne, le transformant en une structure capable de devenir beaucoup plus dure.

Étape 2 : La Phase de Maintien en Température (Soaking)

Une fois la température de transformation atteinte, le métal est « maintenu en température » (soaking) en étant conservé à cette température.

Une règle empirique courante est de maintenir le matériau à cette température pendant une heure par pouce d'épaisseur. Cela garantit que toute la pièce, de sa surface à son cœur, a atteint une transformation structurelle complète et uniforme.

Étape 3 : La Phase de Trempe (Quenching)

C'est l'étape la plus spectaculaire. Le métal incandescent est retiré du four et immédiatement immergé dans un milieu de refroidissement pour abaisser rapidement sa température.

Ce refroidissement rapide est appelé trempe (quenching). Les milieux de trempe courants comprennent l'eau, la saumure (eau salée), l'huile ou même un gaz inerte à haute pression comme l'azote, selon le type d'acier et le résultat souhaité.

Pourquoi ce Processus Fonctionne : Un Regard sur la Microstructure

La magie du durcissement se produit à un niveau microscopique. Il s'agit d'une manipulation intentionnelle de la structure cristalline du réseau métallique.

L'État Mou vs. L'État Dur

Dans son état normal à température ambiante, l'acier possède une structure cristalline relativement molle et ductile. Lorsqu'il est chauffé au-delà de son point critique, il se réorganise en une structure différente et plus compacte.

Si l'acier était autorisé à refroidir lentement, les cristaux auraient le temps de se réorganiser pour retrouver leur état mou d'origine.

Le « Piège » du Refroidissement Rapide

La trempe est un choc thermique. Elle refroidit le métal si rapidement que les cristaux n'ont pas le temps de se réorganiser pour retrouver leur forme molle.

Au lieu de cela, ils sont piégés dans une structure très contrainte, déformée et aciculaire (en forme d'aiguille). Cette nouvelle structure verrouillée est extrêmement dure et résistante à la déformation, ce que nous percevons comme une dureté accrue du matériau.

Comprendre les Compromis : Dureté vs. Ténacité

Le durcissement n'est pas une amélioration universelle. L'augmentation significative de la dureté a un coût, créant un compromis critique que les ingénieurs doivent gérer.

Le Problème de la Fragilité

Un morceau d'acier extrêmement durci est souvent très fragile. Bien qu'il puisse résister aux rayures et à l'usure, il peut se briser comme du verre s'il est soumis à un impact violent.

Pour de nombreuses applications, ce niveau de fragilité est inacceptable, car les composants doivent absorber les chocs sans subir de défaillance catastrophique.

Le Rôle du Revenu

Pour résoudre ce problème, un processus secondaire appelé revenu est presque toujours effectué après le durcissement.

Le revenu implique de réchauffer la pièce durcie à une température beaucoup plus basse. Ce processus soulage une partie des contraintes internes, sacrifiant une petite quantité de dureté pour gagner une augmentation significative de la ténacité (résistance à la rupture).

Faire le Bon Choix pour Votre Objectif

Le durcissement est un processus fondamental utilisé pour concevoir les propriétés d'un métal pour un travail spécifique. L'approche dépend entièrement de l'application finale du composant.

- Si votre objectif principal est une résistance extrême à l'usure : Un processus de durcissement complet est utilisé pour des articles tels que les outils de coupe, les roulements à billes et les engrenages, où la dureté de surface est la propriété la plus critique.

- Si votre objectif principal est la résistance et la résistance aux chocs : Une combinaison de durcissement suivie d'un revenu est essentielle pour les pièces telles que les essieux, les ressorts et les boulons structurels qui doivent être solides mais suffisamment tenaces pour se plier sans casser.

- Si votre objectif principal est une facilité d'usinabilité : Le métal est conservé dans son état plus mou et non durci pour des processus tels que le fraisage et le façonnage, le durcissement n'étant appliqué qu'en étape finale.

En fin de compte, le durcissement est un outil métallurgique précis utilisé pour verrouiller délibérément une structure interne moins stable afin d'atteindre un niveau de performance supérieur.

Tableau Récapitulatif :

| Étape | Objectif | Détail Clé |

|---|---|---|

| 1. Chauffage | Transformer la structure interne | Chauffer au-dessus de 900°C (1650°F) |

| 2. Maintien en Température | Assurer une transformation uniforme | Maintenir à température (ex. : 1 heure par pouce d'épaisseur) |

| 3. Trempe | Verrouiller la structure dure | Refroidissement rapide dans l'eau, l'huile ou le gaz |

| Revenu (Post-Durcissement) | Réduire la fragilité, augmenter la ténacité | Réchauffer à une température plus basse |

Prêt à obtenir un traitement thermique précis pour vos composants ?

Le processus de durcissement est fondamental pour créer des pièces durables, des outils de coupe aux ressorts structurels. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables qui rendent cette précision possible. Nos fours et systèmes de trempe sont conçus pour la fiabilité et un contrôle exact de la température, garantissant que vos matériaux atteignent les normes les plus élevées de dureté et de ténacité.

Laissez nos experts vous aider à choisir le bon équipement pour vos besoins spécifiques de durcissement et de revenu. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les méthodes de chauffage en laboratoire ? Choisissez le bon outil pour des résultats sûrs et précis

- Qu'est-ce que la maintenance et comment pouvez-vous entretenir le laboratoire ? Améliorez la fiabilité du laboratoire et l'intégrité des données

- Quels sont les inconvénients d'un four à moufle ? Comprendre les compromis pour votre laboratoire

- Quelles précautions prendrez-vous lors de la manipulation du four à moufle ? Assurer un fonctionnement sûr et efficace

- Comment prépare-t-on les échantillons pour l'IR ? Un guide sur la préparation des échantillons solides, liquides et gazeux