Les principaux dangers du traitement thermique ne sont pas seulement liés aux températures élevées ; ils découlent d'un manque de contrôle du processus. Lorsque le cycle thermique ou l'atmosphère du four est mal géré, cela peut déclencher des réactions chimiques indésirables à la surface du métal, compromettant fondamentalement l'intégrité de la pièce, endommageant l'équipement et créant des risques de sécurité importants pour le personnel.

Le danger principal du traitement thermique est subtil : un processus mal contrôlé peut créer silencieusement des faiblesses internes dans une pièce métallique. Ce défaut non détecté peut entraîner une défaillance catastrophique sur le terrain, transformant une étape de fabrication de routine en une responsabilité majeure.

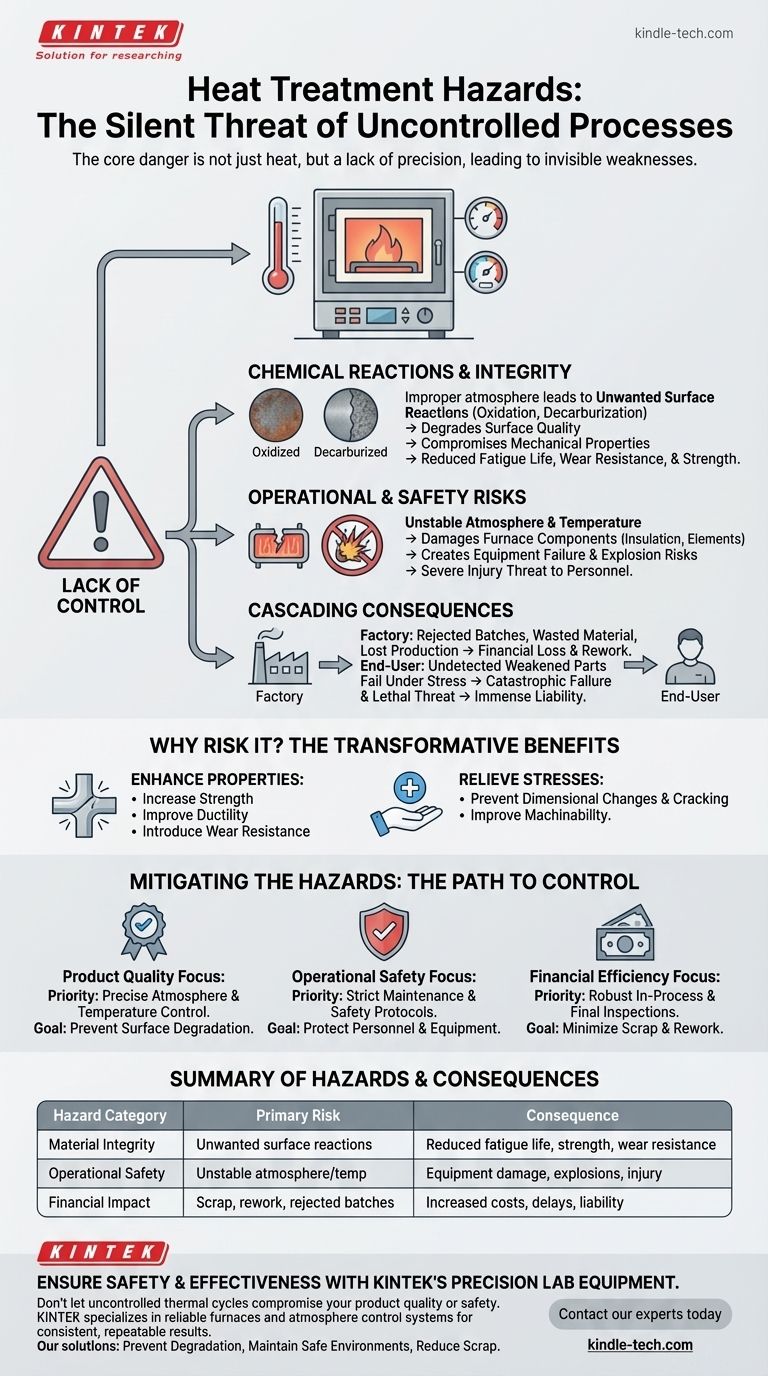

La source du danger : le manque de contrôle du processus

Le traitement thermique est une science précise. Les dangers surviennent lorsque cette précision est perdue, entraînant des conséquences involontaires et souvent invisibles pour le matériau et l'environnement.

Réactions chimiques et intégrité de la surface

Une atmosphère de four mal contrôlée est une source principale de risque. Les gaz présents peuvent réagir avec la surface chaude de l'alliage métallique.

Cela peut provoquer des conditions comme l'oxydation (calamine) ou la décarburation (perte de carbone de la couche superficielle de l'acier), qui dégradent la qualité de la surface du matériau.

Propriétés mécaniques compromises

Ces réactions de surface indésirables sapent directement le but du traitement thermique. Au lieu de renforcer la pièce, elles peuvent créer une couche de surface faible.

Cette faiblesse invisible peut entraîner une réduction drastique de la durée de vie en fatigue, de la résistance à l'usure et de la résistance globale, rendant la pièce peu fiable et impropre à son application prévue.

Risques opérationnels et de sécurité

Au-delà du matériau lui-même, un processus mal géré présente des menaces physiques directes.

Une atmosphère instable ou mal contrôlée peut endommager les composants internes du four, tels que l'isolation ou les éléments chauffants. Dans les pires scénarios, cela peut créer des conditions qui mènent à une défaillance de l'équipement ou même à des explosions, posant un risque grave de blessures pour les employés.

Comprendre les conséquences

Les défaillances causées par un traitement thermique inapproprié ont des effets en cascade, de l'usine à l'utilisateur final.

Défaillance du produit et perte financière

Les pièces qui échouent à l'inspection en raison d'un traitement thermique défectueux entraînent des lots rejetés, des matériaux gaspillés et une perte de temps de production.

Cela se traduit directement par des pertes financières importantes et nécessite des retouches coûteuses ou une refabrication complète, ce qui a un impact sur les délais et les budgets des projets.

Risque catastrophique pour l'utilisateur final

La répercussion la plus dangereuse se produit lorsqu'une pièce affaiblie n'est pas détectée avant utilisation.

Un composant qui a été involontairement compromis par un mauvais traitement thermique peut tomber en panne de manière inattendue sous contrainte opérationnelle. Cela représente une menace directe et potentiellement mortelle pour les clients et le public, créant une immense responsabilité.

Pourquoi le traitement thermique vaut le risque

Malgré ces dangers, le traitement thermique est une pierre angulaire de la fabrication moderne car ses avantages sont transformateurs lorsque le processus est correctement contrôlé.

Amélioration des propriétés des matériaux

L'objectif principal est de modifier fondamentalement les propriétés physiques et mécaniques d'un matériau.

Un traitement thermique approprié peut considérablement augmenter la résistance, améliorer la ductilité (la capacité à se déformer sans se fracturer) et introduire des caractéristiques critiques de résistance à l'usure.

Soulagement des contraintes internes

Les processus de fabrication comme le soudage, le moulage ou le formage à chaud introduisent des contraintes internes dans un matériau.

Le traitement thermique est utilisé pour soulager ces contraintes, ce qui facilite l'usinage des pièces et prévient les changements dimensionnels ou les fissures plus tard dans la vie de la pièce.

Comment atténuer les dangers du traitement thermique

La gestion des risques du traitement thermique consiste à appliquer un contrôle rigoureux sur chaque variable du processus.

- Si votre objectif principal est la qualité du produit : Votre priorité doit être un contrôle précis de l'atmosphère et de la température du four pour prévenir les réactions chimiques de surface indésirables.

- Si votre objectif principal est la sécurité opérationnelle : Mettez en œuvre et appliquez des programmes d'entretien stricts des fours et des protocoles de sécurité des opérateurs pour protéger le personnel et l'équipement.

- Si votre objectif principal est l'efficacité financière : Investissez dans des méthodes d'inspection robustes en cours de processus et finales pour détecter les écarts tôt, minimisant ainsi les rebuts et les retouches.

En fin de compte, maîtriser le contrôle du processus de traitement thermique est la clé pour en tirer d'immenses avantages tout en neutralisant ses risques importants.

Tableau récapitulatif :

| Catégorie de danger | Risque principal | Conséquence |

|---|---|---|

| Intégrité du matériau | Réactions de surface indésirables (oxydation, décarburation) | Réduction de la durée de vie en fatigue, de la résistance et de la résistance à l'usure |

| Sécurité opérationnelle | Atmosphère ou température du four instable | Dommages à l'équipement, explosions et blessures du personnel |

| Impact financier | Rebuts, retouches et lots rejetés | Augmentation des coûts, des retards et de la responsabilité |

Assurez la sécurité et l'efficacité de votre processus de traitement thermique avec l'équipement de laboratoire de précision de KINTEK.

Ne laissez pas des cycles thermiques incontrôlés compromettre la qualité de votre produit ou la sécurité de votre opérateur. KINTEK est spécialisé dans les fours fiables et les systèmes de contrôle d'atmosphère conçus pour fournir des résultats cohérents et reproductibles. Nos solutions vous aident à :

- Prévenir la dégradation de la surface et les faiblesses des matériaux.

- Maintenir un environnement de four stable et sûr.

- Réduire les taux de rebut et protéger vos résultats.

Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté aux besoins de traitement thermique de votre laboratoire et transformer une étape à haut risque en un avantage fiable.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire

- Quelle est la différence entre le frittage et la vitrification ? Distinctions clés des processus thermiques

- Qu'est-ce qui affecte le taux de fusion ? Maîtrisez les facteurs clés pour un contrôle précis

- Quelle est la différence entre un four à moufle et une étuve à air chaud ? Choisissez le bon outil de chauffage pour votre laboratoire

- Qu'est-ce que le creuset dans un four à moufle ? La clé d'un traitement à haute température sans contamination