Le choix du matériau de l'élément chauffant pour un four sous vide est une décision de conception critique, et non une spécification universelle. Les matériaux les plus courants sont le graphite de haute pureté et certains métaux réfractaires, principalement le molybdène. Les applications plus avancées peuvent utiliser des composites carbone-carbone pour leurs propriétés thermiques supérieures. La sélection dépend entièrement de la température de fonctionnement requise, de la sensibilité chimique des pièces traitées et des objectifs de performance tels que les vitesses de chauffage et de refroidissement.

Le matériau utilisé pour un élément chauffant n'est pas seulement un composant ; il est le cœur de l'environnement thermique et chimique du four. Votre choix entre le graphite et le métal dicte directement les types de processus que vous pouvez exécuter, la pureté que vous pouvez atteindre et l'efficacité opérationnelle globale du système.

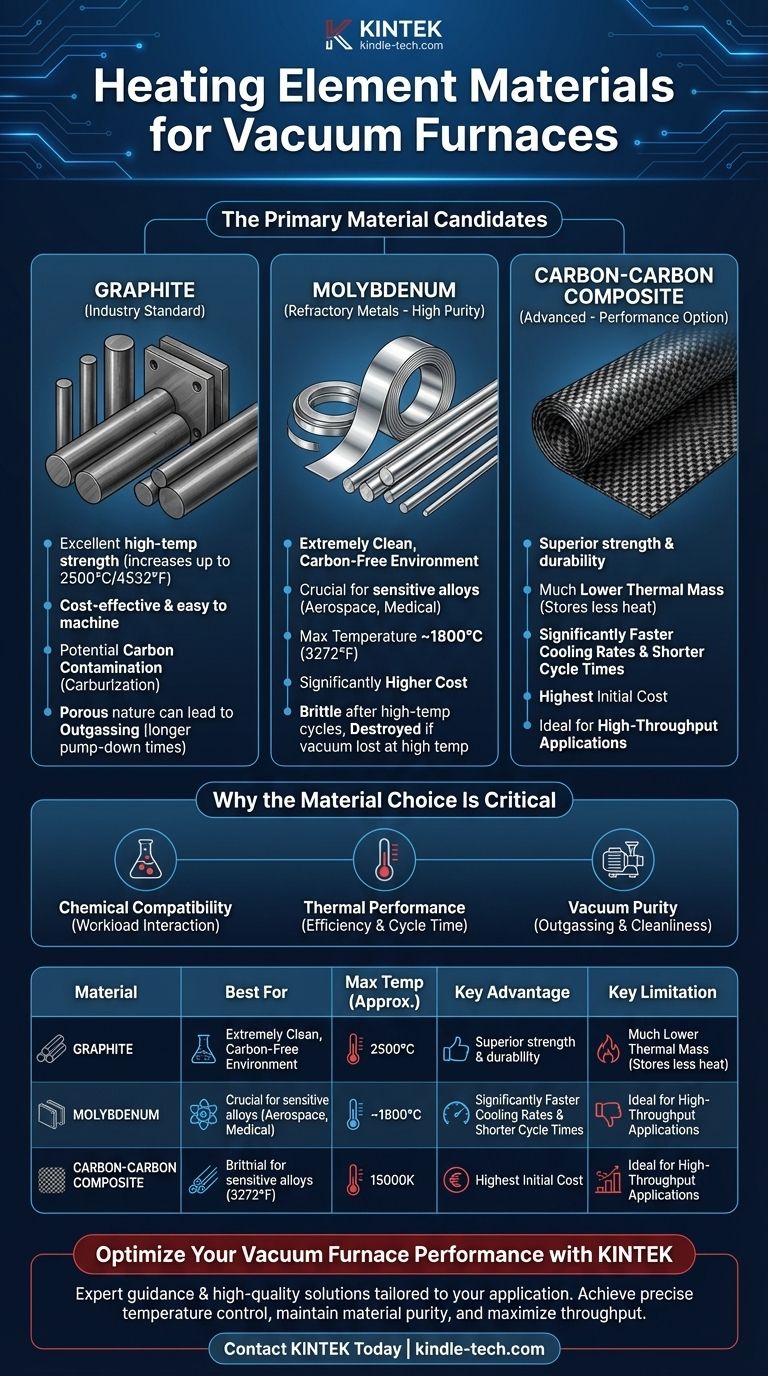

Les principaux candidats matériels

Les fours sous vide fonctionnent dans un environnement sans oxygène, ce qui permet l'utilisation de matériaux qui s'oxyderaient rapidement et tomberaient en panne dans un four traditionnel chauffé à l'air. Cela ouvre la voie à deux grandes classes de matériaux : à base de graphite et à base de métaux réfractaires.

Graphite : La norme industrielle

Le graphite est le matériau le plus largement utilisé pour les éléments chauffants des fours sous vide, généralement formé en tiges robustes ou en plaques incurvées.

Sa popularité vient de son excellente résistance à haute température, qui augmente en fait avec la température jusqu'à environ 2500°C (4532°F). Il est également relativement économique et facile à usiner en formes complexes.

Métaux réfractaires : Le choix de la haute pureté

Pour les applications où tout risque de contamination par le carbone est inacceptable, une zone chaude entièrement métallique est utilisée. Le matériau d'élément chauffant le plus courant dans cette conception est le molybdène.

Les éléments en molybdène, souvent sous forme de fines bandes ou de tiges, offrent un environnement de chauffage extrêmement propre. Ceci est crucial lors du traitement de certains alliages médicaux, de composants aérospatiaux ou de matériaux qui réagissent négativement avec le carbone.

Composites avancés : L'option performance

Un développement plus récent est l'utilisation de matériaux composites carbone-carbone (CFC). Ceux-ci sont créés en renforçant une matrice de graphite avec des fibres de carbone.

Les éléments CFC offrent une résistance et une durabilité supérieures à celles du graphite standard. Leur principal avantage est une masse thermique beaucoup plus faible, ce qui signifie qu'ils stockent moins de chaleur. Cela permet des vitesses de refroidissement significativement plus rapides, ce qui peut raccourcir les temps de cycle globaux et augmenter le débit.

Pourquoi le choix du matériau est critique

La sélection d'un élément chauffant va bien au-delà de sa simple capacité à chauffer. Les propriétés du matériau ont un impact direct et significatif sur l'ensemble du processus de traitement thermique.

Impact sur la compatibilité chimique

Le facteur le plus important est l'interaction chimique entre l'élément chauffant et les pièces traitées (la "charge de travail").

Les éléments en graphite peuvent introduire des traces de carbone dans l'atmosphère du four, un phénomène connu sous le nom de "cémentation". Bien que négligeable pour la plupart des aciers, cela peut être préjudiciable à des matériaux comme le titane ou certains alliages réfractaires. Dans ces cas, un élément en molybdène est essentiel.

Influence sur les performances thermiques

Les propriétés physiques du matériau de l'élément affectent l'efficacité du four. Les éléments en graphite sont généralement plus épais et ont une masse thermique plus élevée.

En revanche, les fines bandes d'un élément en molybdène ou la légèreté des composites carbone-carbone stockent beaucoup moins de chaleur. Cela permet au four de refroidir beaucoup plus rapidement une fois l'alimentation coupée, raccourcissant le cycle de traitement.

Considérations relatives à la pureté du vide

La capacité du four à atteindre et à maintenir un vide poussé est également influencée par les matériaux de la zone chaude. Le graphite est poreux et peut absorber l'humidité et d'autres contaminants de l'air lorsque le four est ouvert.

Pendant le cycle de chauffage, ces molécules absorbées sont libérées dans un processus appelé "dégazage", que les pompes à vide doivent éliminer. Les zones chaudes métalliques sont beaucoup moins poreuses et permettent généralement un fonctionnement plus propre et des niveaux de vide plus profonds plus rapidement.

Comprendre les compromis

Chaque choix de matériau implique un équilibre entre performance, coût et limitations opérationnelles. Il n'y a pas de "meilleur" matériau unique, seulement le plus approprié pour une tâche spécifique.

Graphite : Coût vs. Contamination

- Avantage : Coût relativement faible, excellente résistance à haute température et propriétés mécaniques robustes en font un outil fiable.

- Inconvénient : C'est une source potentielle de contamination par le carbone et sa nature poreuse peut entraîner un dégazage, augmentant les temps de pompage.

Molybdène : Pureté vs. Fragilité

- Avantage : Fournit un environnement de chauffage exceptionnellement propre et sans carbone, idéal pour les matériaux sensibles.

- Inconvénient : Il est significativement plus cher que le graphite et devient cassant après des cycles répétés à haute température, nécessitant une manipulation plus soigneuse. Il sera également détruit si le vide est perdu à haute température.

Composites carbone-carbone : Performance vs. Prix

- Avantage : Offre une résistance supérieure, une résistance aux dommages et une faible masse thermique pour les cycles de chauffage et de refroidissement les plus rapides possibles.

- Inconvénient : A le coût initial le plus élevé des trois options, ce qui en fait un choix pour les applications à haute performance et à haut débit où le temps de cycle est critique.

Faire le bon choix pour votre application

Pour sélectionner le bon matériau, vous devez d'abord définir votre objectif opérationnel principal. La réponse découle directement de cette priorité.

- Si votre objectif principal est le traitement thermique général et la rentabilité : Le graphite est le choix le plus courant et le plus fiable pour un large éventail d'applications.

- Si votre objectif principal est le traitement de matériaux sensibles à la contamination par le carbone : Un élément en métal réfractaire, tel que le molybdène, est la sélection nécessaire pour assurer la pureté du produit.

- Si votre objectif principal est de maximiser le débit avec des cycles de refroidissement rapides : Les composites carbone-carbone avancés offrent les meilleures performances thermiques, malgré leur coût initial plus élevé.

En fin de compte, la sélection du bon matériau d'élément chauffant est une étape fondamentale pour garantir que votre four sous vide fonctionne avec la précision, la pureté et l'efficacité requises.

Tableau récapitulatif :

| Matériau | Idéal pour | Température max. (environ) | Avantage clé | Limitation clé |

|---|---|---|---|---|

| Graphite | Traitement thermique général, rentabilité | ~2500°C (4532°F) | Haute résistance à la température, économique | Contamination potentielle par le carbone, dégazage |

| Molybdène | Processus de haute pureté (aérospatiale, alliages médicaux) | ~1800°C (3272°F) | Sans carbone, environnement propre | Coût élevé, fragile à haute température |

| Composite carbone-carbone | Haut débit, cycles de chauffage/refroidissement rapides | >2000°C (3632°F) | Faible masse thermique, cyclage rapide, durable | Coût initial le plus élevé |

Optimisez les performances de votre four sous vide avec KINTEK

Le choix du bon élément chauffant est essentiel à la réussite de votre processus. Un mauvais choix peut entraîner une contamination, des cycles inefficaces et des produits endommagés. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions de fours sous vide de haute qualité adaptées à votre application spécifique — que vous ayez besoin de la rentabilité du graphite, de l'environnement ultra-propre du molybdène ou du cyclage rapide des composites carbone-carbone.

Laissez nos experts vous aider à obtenir un contrôle précis de la température, à maintenir la pureté des matériaux et à maximiser le débit de votre four.

Contactez KINTEK dès aujourd'hui pour une consultation afin de vous assurer que votre four est équipé de l'élément chauffant idéal pour les besoins de votre laboratoire.

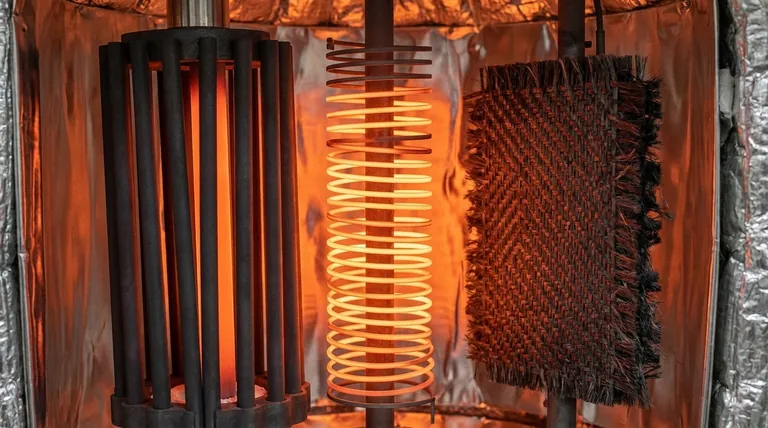

Guide Visuel

Produits associés

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Quel est l'objectif principal de l'utilisation d'un four de séchage électrique pour les briques réfractaires denses ? Optimiser la préparation des matières premières

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Quels sont les exemples de fours à chargement discontinu ? Types clés pour le traitement thermique contrôlé

- L'aluminium et l'acier peuvent-ils être brasés ensemble ? Maîtriser le processus d'assemblage complexe

- Quelle est la fonction d'une chambre à vide lors d'un test de pression réduite (RPT) ? Révéler les défauts cachés de l'aluminium

- Pourquoi un four sous vide est-il requis pour l'activation de l'UIO-67 ? Assurer un dégagement optimal des pores pour les conducteurs d'ions

- Pouvez-vous calibrer un manomètre à vide ? Assurez des lectures de pression précises pour votre laboratoire