Le taux de chauffage recommandé pour un tube en alumine n'est pas une valeur unique, mais un programme soigneusement géré qui change avec la température. Bien qu'une règle empirique générale soit de 5°C par minute, le taux optimal doit diminuer considérablement à des températures plus élevées pour éviter une défaillance catastrophique due au choc thermique. Le respect d'un programme à taux variable est essentiel pour protéger l'intégrité structurelle du tube.

Votre objectif principal n'est pas simplement de chauffer le tube, mais de gérer son gradient de température interne. L'alumine est solide mais cassante ; un chauffage ou un refroidissement rapide crée une contrainte interne immense entre la surface plus chaude et le cœur plus froid, ce qui est la principale cause de fractures.

Pourquoi un taux de chauffage contrôlé est essentiel

Comprendre la science des matériaux derrière votre équipement est la première étape pour l'utiliser efficacement et en toute sécurité. La nécessité d'un taux de chauffage lent et contrôlé est directement liée aux propriétés physiques des céramiques d'alumine.

Comprendre le choc thermique

Les tubes en alumine présentent une excellente résistance aux températures élevées, mais ils sont sujets au choc thermique. Cela se produit lorsqu'une partie de la céramique chauffe ou refroidit beaucoup plus rapidement qu'une autre.

Cette différence de température crée une contrainte mécanique interne. Si cette contrainte dépasse la résistance inhérente du matériau, une fissure se formera, entraînant souvent une rupture complète du tube.

Le rôle des propriétés des matériaux

Les propriétés souhaitables de l'alumine, telles que sa faible dilatation thermique et sa haute conductivité thermique, la rendent « résistante au choc thermique » par rapport à d'autres céramiques. Cependant, cette résistance a ses limites.

Même avec une bonne conductivité thermique, la chaleur prend du temps pour se propager de la surface extérieure au cœur intérieur de la paroi du tube. Des taux de montée lents permettent à la température de s'égaliser dans tout le matériau, minimisant ainsi la contrainte interne.

Prétraitement des nouveaux tubes

Pour les nouveaux tubes en alumine, il est essentiel de procéder à une première cuisson d'élimination des contraintes avant leur première utilisation dans un processus.

Chauffer un nouveau tube à 1300°C à un taux de 5°C/min et le maintenir brièvement à cette température aide à éliminer les contraintes résiduelles et les contaminants du processus de fabrication. Cela améliore considérablement sa longévité et sa fiabilité.

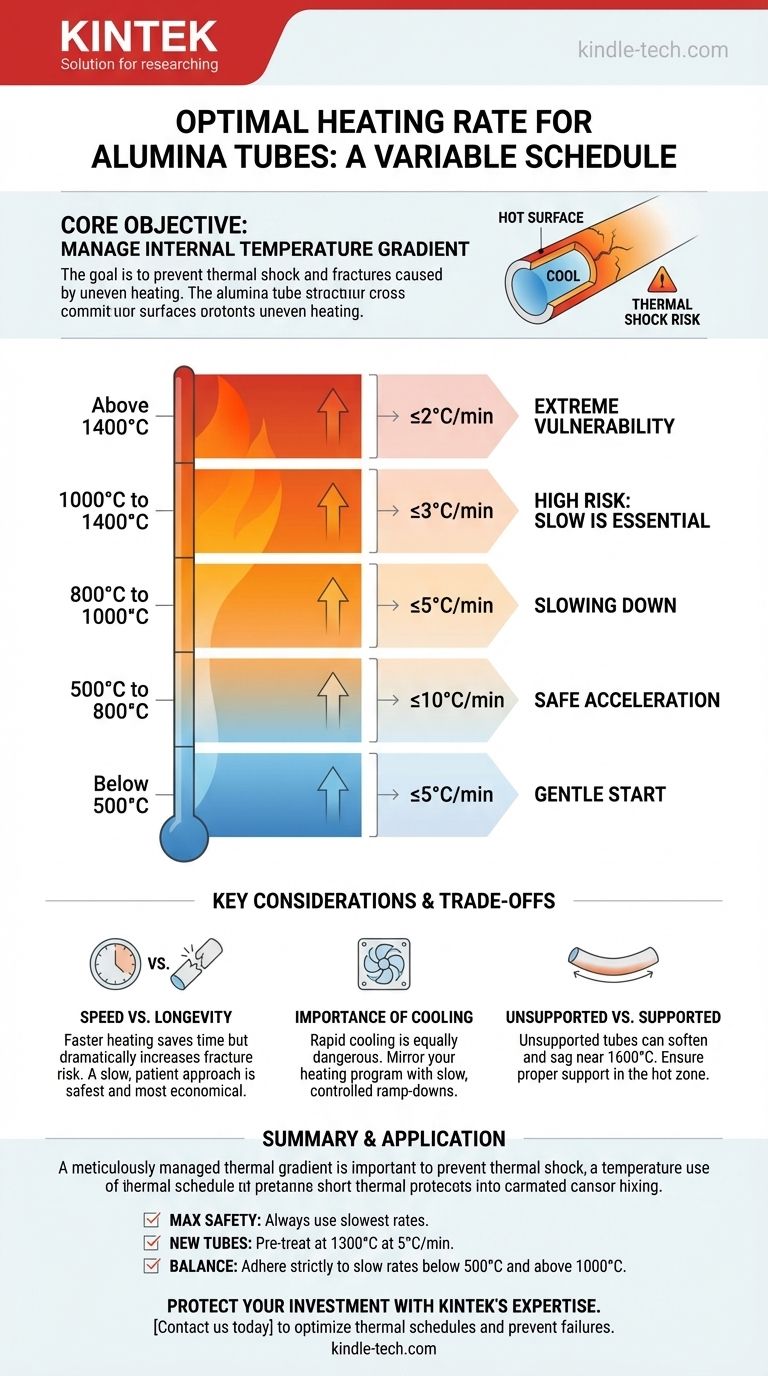

Un programme de chauffage pratique

Pour une sécurité maximale et une durée de vie optimale du tube, vous devez adopter un taux de chauffage variable. À mesure que la température augmente, le taux de montée doit diminuer.

En dessous de 500°C : ≤5°C/min

Cette phase initiale nécessite un démarrage en douceur pour amener lentement l'ensemble du tube à température ambiante sans introduire de contrainte.

500°C à 800°C : ≤10°C/min

Dans cette plage de température moyenne, vous pouvez accélérer le taux de chauffage en toute sécurité. Le matériau est moins sensible aux gradients thermiques dans cette fenêtre.

800°C à 1000°C : ≤5°C/min

À l'approche de températures plus élevées, il est crucial de ralentir à nouveau le taux de montée pour préparer le matériau à des conditions plus extrêmes.

1000°C à 1400°C : ≤3°C/min

Au-dessus de 1000°C, le risque de choc thermique augmente. Un taux de montée lent de 3°C par minute ou moins est essentiel.

Au-dessus de 1400°C : ≤2°C/min

À ces températures de fonctionnement extrêmes, l'alumine est la plus vulnérable. Un taux très lent de 1 à 2°C par minute est nécessaire pour éviter la rupture à l'approche de la température cible.

Comprendre les compromis et les considérations clés

Suivre le programme de chauffage est l'étape la plus importante, mais d'autres facteurs influencent également la performance et la durée de vie de votre tube en alumine.

Vitesse par rapport à la longévité du tube

Le compromis est simple : des cycles de chauffage plus rapides permettent de gagner du temps de processus, mais augmentent considérablement le risque de rupture et réduisent la durée de vie globale du tube. Une approche plus lente et plus patiente est toujours le choix le plus sûr et le plus économique à long terme.

L'importance du refroidissement

Les fractures sont tout aussi susceptibles de se produire pendant le refroidissement que pendant le chauffage. Un refroidissement rapide est extrêmement dangereux pour le tube. Votre programme de refroidissement doit refléter votre programme de chauffage, avec des descentes lentes et contrôlées.

Tubes non supportés contre tubes supportés

Même si l'alumine de haute pureté a une température d'utilisation maximale proche de 1800°C, elle peut commencer à ramollir et à se déformer. Pour un tube horizontal non supporté, cela peut se produire à des températures aussi basses que 1600°C. Assurez-vous que les longs tubes sont correctement supportés dans la zone chaude du four.

Application à votre processus

Votre protocole spécifique doit être basé sur votre objectif principal, qu'il s'agisse de maximiser la sécurité, la vitesse ou la préparation de nouveaux équipements.

- Si votre objectif principal est la durée de vie maximale du tube et la sécurité : Utilisez toujours le taux de chauffage pratique le plus lent, sans jamais dépasser le programme recommandé, et assurez-vous que vos taux de refroidissement sont tout aussi prudents.

- Si vous utilisez un nouveau tube pour la première fois : Effectuez toujours une cuisson initiale de décharge de contrainte jusqu'à 1300°C à un taux de 5°C/min avant sa première utilisation opérationnelle.

- Si vous devez équilibrer le temps de processus et la sécurité : Vous pouvez utiliser le taux plus rapide de 10°C/min dans la plage de 500 à 800°C, mais vous devez respecter strictement les taux plus lents au début et à toutes les températures supérieures à 1000°C.

En gérant méticuleusement les gradients thermiques, vous protégez votre investissement et assurez des résultats fiables et reproductibles de vos processus à haute température.

Tableau récapitulatif :

| Plage de température (°C) | Taux de chauffage recommandé (°C/min) | Justification |

|---|---|---|

| En dessous de 500°C | ≤5°C/min | Démarrage en douceur pour minimiser la contrainte thermique initiale |

| 500°C à 800°C | ≤10°C/min | Accélération sûre dans la plage de température moyenne |

| 800°C à 1000°C | ≤5°C/min | Ralentissement à mesure que la température augmente |

| 1000°C à 1400°C | ≤3°C/min | Risque élevé de choc thermique ; taux lent essentiel |

| Au-dessus de 1400°C | ≤2°C/min | Vulnérabilité extrême ; taux très lent requis |

Protégez votre investissement et assurez des processus à haute température fiables grâce à l'expertise de KINTEK. Des protocoles de chauffage et de refroidissement appropriés sont essentiels pour la longévité de vos tubes en alumine et la sécurité de votre laboratoire. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, y compris les tubes en alumine conçus pour les applications exigeantes. Notre équipe peut vous aider à sélectionner les bons composants et à développer des programmes thermiques optimaux pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire et prévenir les pannes d'équipement coûteuses.

Guide Visuel

Produits associés

- Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

- Tube protecteur en alumine (Al2O3) haute température pour la céramique fine avancée d'ingénierie

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle est la plage de température des tubes en alumine ? Un guide pour maximiser les performances et la durée de vie

- Quelle est la fonction des tubes en corindon dans les expériences de corrosion réfractaire à haute température ? Assurer l'intégrité des données

- Quelles sont les fonctions principales des tubes d'alumine (Al2O3) de haute pureté ? Assurer la précision dans les tests de corrosion de sels fondus

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Quelle est la température maximale pour un tube en alumine ? Libérez son plein potentiel avec une haute pureté