En métallurgie, le recuit à l'hydrogène est un traitement thermique qui utilise une atmosphère d'hydrogène contrôlée pour modifier les propriétés d'un matériau. Il est le plus souvent utilisé comme « recuit brillant » pour créer une surface propre et sans oxyde, mais le terme peut également désigner un processus de « cuisson » à basse température conçu pour éliminer l'hydrogène piégé et prévenir la défaillance du matériau. Comprendre quel processus est nécessaire est essentiel pour obtenir le résultat souhaité.

L'hydrogène joue un double rôle dans le traitement thermique. Il peut être un puissant agent protecteur qui nettoie les surfaces métalliques lors du recuit à haute température, ou il peut être un contaminant dangereux qui doit être éliminé par recuit à basse température pour éviter une défaillance catastrophique.

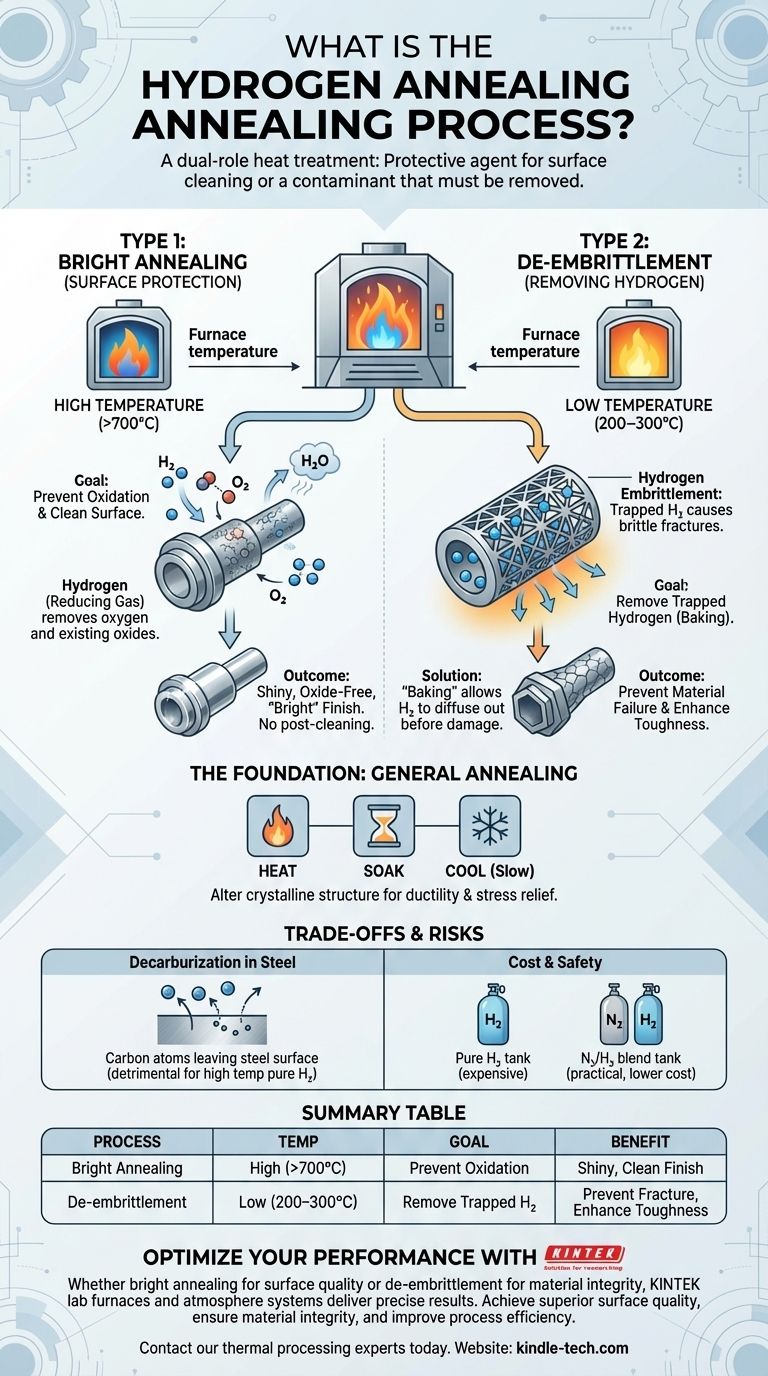

Le Fondement : Qu'est-ce que le Recuit Général ?

Le recuit est un processus de traitement thermique fondamental utilisé pour rendre les métaux plus souples et plus maniables. Ce n'est pas un processus spécifique, mais une catégorie de traitements ayant un objectif commun.

Les Trois Étapes de Base

Le processus comprend trois étapes principales : chauffer le matériau à une température spécifique, le maintenir à cette température pendant une durée déterminée (étape connue sous le nom de « maintien en température »), puis le refroidir à une vitesse contrôlée, souvent lente.

Le Résultat Principal : Ductilité et Soulagement des Contraintes

Ce cycle thermique contrôlé modifie la structure cristalline interne du matériau. Il soulage les contraintes internes, réduit la dureté et augmente la ductilité, rendant le métal plus facile à plier, à façonner ou à usiner sans se fissurer.

Type 1 : Utilisation de l'Hydrogène pour la Protection de Surface (Recuit Brillant)

Lorsque les ingénieurs parlent de « recuit à l'hydrogène », ils font généralement référence au recuit brillant. Dans ce processus, l'hydrogène est une partie active et bénéfique de l'atmosphère du four.

Comment l'Hydrogène Prévient l'Oxydation

L'hydrogène est un puissant gaz réducteur. À haute température, il réagit activement avec l'oxygène de l'environnement et de la surface du métal lui-même, l'éliminant et empêchant la formation d'oxydes (calamine ou ternissure) qui se produiraient autrement.

L'Avantage : Une Finition Propre et « Brillante »

Comme l'oxydation est évitée, le métal sort du four avec une surface propre, brillante et « éclatante ». Cela élimine le besoin de nettoyage ou de décapage post-traitement, économisant du temps et des ressources.

Pourquoi on l'appelle « Nettoyage de Surface »

La nature réductrice de l'hydrogène va au-delà de la simple prévention de l'oxydation ; il peut également « nettoyer » les pièces déjà légèrement oxydées. L'hydrogène réduit chimiquement les oxydes existants sur le métal, les transformant en vapeur d'eau qui est ensuite évacuée.

Type 2 : Élimination de l'Hydrogène pour Prévenir la Défaillance (Dés-fragilisation)

De manière confuse, un processus très différent est également associé à l'hydrogène. Ce traitement à basse température vise à éliminer l'hydrogène qui s'est piégé à l'intérieur du métal.

Le Danger : Qu'est-ce que la Fragilisation par l'Hydrogène ?

Lors de processus tels que le soudage, la galvanoplastie ou la galvanisation, des atomes d'hydrogène individuels peuvent diffuser dans la structure cristalline du métal. Ces atomes piégés peuvent provoquer un phénomène appelé fragilisation par l'hydrogène, qui réduit considérablement la ductilité et la ténacité du matériau, entraînant des fractures inattendues et cassantes sous contrainte.

La Solution : « Cuire » le Matériau

Ce processus d'élimination, souvent appelé dés-fragilisation ou cuisson, implique de chauffer le matériau à une température relativement basse (typiquement 200–300°C) pendant plusieurs heures. Cela donne aux atomes d'hydrogène piégés suffisamment d'énergie pour diffuser hors du matériau avant qu'ils ne puissent causer des dommages.

Comprendre les Compromis et les Risques

Bien que puissant, l'utilisation de l'hydrogène dans le recuit n'est pas sans considérations importantes. Le choix de l'utiliser implique de mettre en balance ses avantages par rapport à des risques opérationnels et des coûts clairs.

Le Risque de Décarburation dans l'Acier

Pour certains types d'acier, une atmosphère d'hydrogène pur peut être préjudiciable. À haute température, l'hydrogène peut réagir avec le carbone présent dans l'acier, un processus appelé décarburation. Cette élimination du carbone affaiblit la surface de l'acier, ce qui peut devenir un point de défaillance critique.

Le Coût Élevé de l'Hydrogène Pur

Une atmosphère 100 % hydrogène est efficace mais aussi l'option la plus coûteuse pour les atmosphères de four en raison du coût de production, de stockage et de manipulation sécuritaire du gaz.

Une Alternative Pratique : Mélanges Azote-Hydrogène

Pour équilibrer le coût et la performance, de nombreuses opérations utilisent un mélange non inflammable d'azote et d'hydrogène (typiquement moins de 5 % de H₂). Ce mélange fournit toujours une atmosphère réductrice capable de prévenir l'oxydation pour de nombreuses applications, mais il est nettement moins coûteux et plus sûr à manipuler que l'hydrogène pur.

Comment Appliquer Ceci à Votre Projet

Le processus de « recuit à l'hydrogène » correct dépend entièrement de savoir si l'hydrogène est la solution à votre problème ou en est la cause.

- Si votre objectif principal est d'obtenir une surface vierge et sans oxyde : Utilisez le recuit brillant dans une atmosphère d'hydrogène ou, plus couramment, un mélange azote-hydrogène économique.

- Si votre objectif principal est de prévenir la défaillance du matériau dans l'acier après soudage ou revêtement : Utilisez la dés-fragilisation à basse température (cuisson) pour éliminer l'hydrogène piégé et éviter la fragilisation.

- Si votre objectif principal est le soulagement général des contraintes et l'adoucissement sans exigences de surface strictes : Un processus de recuit standard dans une atmosphère moins réactive (comme l'azote ou l'argon) est souvent le choix le plus pratique et le plus économique.

En fin de compte, maîtriser l'hydrogène en métallurgie signifie savoir quand l'utiliser comme outil de protection et quand le traiter comme un contaminant qui doit être éliminé.

Tableau Récapitulatif :

| Type de Processus | Plage de Température | Objectif Principal | Avantage Clé |

|---|---|---|---|

| Recuit Brillant | Élevée (ex. : >700°C) | Prévenir l'oxydation, nettoyer la surface | Finition brillante, sans oxyde, aucun nettoyage post-traitement nécessaire |

| Dés-fragilisation (Cuisson) | Basse (200–300°C) | Éliminer l'hydrogène piégé | Prévenir la fracture fragile, améliorer la ténacité du matériau |

Optimisez la Performance de Votre Métal avec l'Expertise de KINTEK

Que vous ayez besoin d'une surface vierge et sans oxyde grâce au recuit brillant ou que vous souhaitiez éliminer le risque de fragilisation par l'hydrogène dans vos composants critiques, KINTEK a la solution. Nos fours de laboratoire avancés et nos systèmes de contrôle d'atmosphère sont conçus pour fournir des résultats précis et fiables pour une large gamme de métaux et d'alliages.

Nous vous aidons à :

- Atteindre une qualité de surface supérieure sans nettoyage post-traitement coûteux.

- Assurer l'intégrité du matériau en éliminant l'hydrogène nocif en toute sécurité.

- Améliorer l'efficacité des processus grâce à des équipements fiables et performants.

Ne laissez pas l'oxydation ou la fragilisation compromettre vos produits. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et découvrir comment l'équipement de laboratoire de KINTEK peut améliorer vos résultats.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Pourquoi un four industriel avec contrôle d'atmosphère à l'hydrogène est-il nécessaire pour le pré-frittage des matériaux Fe-Cr-Al ?

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques

- Quel est l'usage de l'hydrogène dans un four ? Une clé pour le traitement à haute température sans oxygène