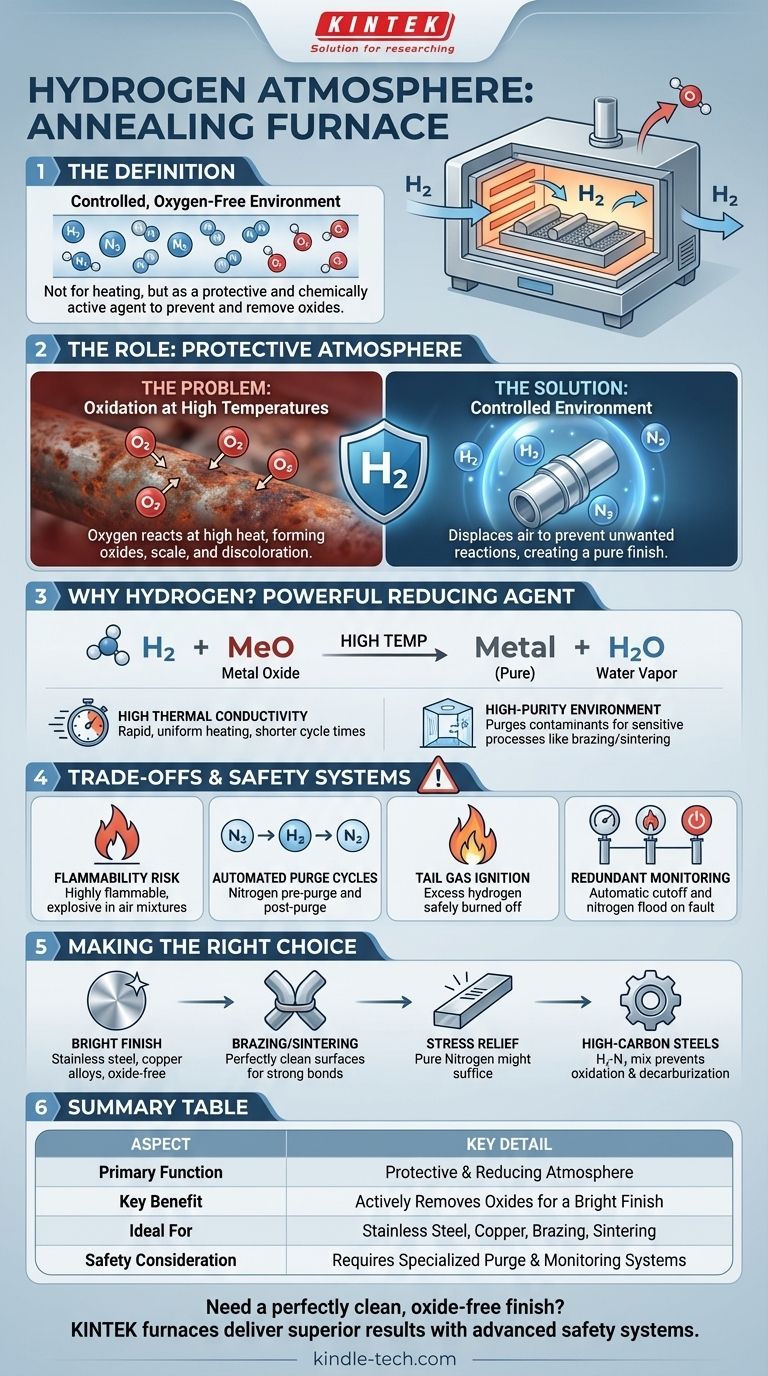

En bref, une atmosphère d'hydrogène pour un four de recuit est un environnement contrôlé et sans oxygène, créé en remplissant la chambre du four avec de l'hydrogène pur ou un mélange hydrogène-azote. Cette atmosphère spécialisée n'est pas utilisée pour le chauffage lui-même, mais agit comme un agent protecteur et chimiquement actif pendant le traitement à haute température des matériaux. Son objectif principal est d'empêcher l'oxydation et d'éliminer activement les oxydes existants de la surface du matériau.

Le point essentiel à retenir est qu'une atmosphère d'hydrogène fait plus que simplement protéger un matériau de l'oxygène : c'est un puissant agent réducteur. Contrairement aux gaz inertes qui empêchent simplement la nouvelle oxydation, l'hydrogène élimine activement les atomes d'oxygène des oxydes de surface existants, ce qui donne une finition exceptionnellement propre, brillante et métallurgiquement pure, impossible à obtenir à l'air ou dans des atmosphères moins réactives.

Le rôle d'une atmosphère protectrice

Le problème : l'oxydation à haute température

Lorsque les métaux sont chauffés aux températures de recuit, leur réactivité augmente considérablement. Tout oxygène présent dans le four, même en traces provenant de l'air, se liera rapidement au métal pour former des oxydes, entraînant une décoloration, une calamine et une compromission des propriétés du matériau.

La solution : un environnement contrôlé

Une atmosphère protectrice déplace l'air ambiant à l'intérieur du four, créant un environnement qui empêche ces réactions chimiques indésirables. Bien que certaines atmosphères soient inertes (comme l'azote pur ou l'argon), d'autres sont chimiquement actives.

Pourquoi l'hydrogène est l'atmosphère de choix

En tant que puissant agent réducteur

L'avantage principal de l'hydrogène est sa capacité à agir comme un puissant agent réducteur. À haute température, les molécules d'hydrogène (H₂) réagissent avec les oxydes métalliques (MeO) présents à la surface du matériau, arrachant l'oxygène pour former de la vapeur d'eau (H₂O) et laissant derrière lui du métal pur.

Cette action de nettoyage chimique est essentielle pour les applications nécessitant une finition « brillante », exempte de tout oxyde.

Haute conductivité thermique

L'hydrogène possède une conductivité thermique beaucoup plus élevée que l'air ou l'azote. Cette propriété permet un chauffage plus rapide et plus uniforme des pièces dans le four, ce qui peut réduire les temps de cycle et améliorer la cohérence de la température sur l'ensemble de la charge de travail.

Création d'un environnement de haute pureté

L'utilisation d'un mélange d'hydrogène pur ou d'hydrogène-azote élimine efficacement l'oxygène et autres contaminants potentiels de la chambre du four. Cela garantit que le matériau est traité dans un environnement exceptionnellement propre, ce qui est essentiel pour les processus sensibles tels que le brasage ou le frittage.

Comprendre les compromis et les systèmes de sécurité

Le risque inhérent d'inflammabilité

Le principal compromis lors de l'utilisation de l'hydrogène est la sécurité. L'hydrogène est hautement inflammable et peut être explosif lorsqu'il est mélangé à l'air dans une plage de concentration spécifique. Par conséquent, les fours à hydrogène sont conçus avec de multiples systèmes de sécurité redondants qui sont non négociables pour un fonctionnement sûr.

Cycles de purge automatisés

Avant d'introduire l'hydrogène, la chambre du four est d'abord purgée avec un gaz inerte, généralement de l'azote, pour éliminer tout l'oxygène de l'air. De même, à la fin du cycle, le four est à nouveau purgé à l'azote pour éliminer tout l'hydrogène avant que la porte ne puisse être ouverte.

Allumage des gaz d'échappement

L'excès d'hydrogène évacué du four ne peut pas être libéré directement dans l'installation. Il est acheminé vers un orifice de « gaz d'échappement » où il est automatiquement allumé et brûlé en toute sécurité. Des détecteurs de flamme surveillent ce processus en continu.

Surveillance redondante et arrêts d'urgence

Les fours à hydrogène sont équipés de capteurs de pression, de contrôleurs de débit et de détecteurs de flamme. Si le système détecte une perte de flamme au niveau du port de combustion, une perte de pression ou toute autre condition de défaut, il coupera automatiquement l'alimentation en hydrogène, inondera le four d'azote et déclenchera une alarme.

Faire le bon choix pour votre application

La décision d'utiliser une atmosphère d'hydrogène dépend entièrement de votre matériau et du résultat souhaité du processus de traitement thermique.

- Si votre objectif principal est d'obtenir une finition brillante et sans oxyde sur des matériaux comme l'acier inoxydable ou les alliages de cuivre : Une atmosphère d'hydrogène ou d'hydrogène-azote est le choix idéal en raison de ses puissantes capacités réductrices.

- Si votre objectif principal est le brasage ou le frittage de composants métalliques : Une atmosphère d'hydrogène de haute pureté est souvent nécessaire pour garantir que les surfaces sont parfaitement propres pour des liaisons métallurgiques solides et sans vide.

- Si votre objectif principal est la relaxation des contraintes ou la recristallisation sans exigences de surface strictes : Une atmosphère moins coûteuse et plus sûre, telle que l'azote pur ou un gaz exothermique, peut suffire.

- Si votre objectif principal est le traitement des aciers à haute teneur en carbone : Un mélange hydrogène-azote soigneusement contrôlé est souvent utilisé pour prévenir non seulement l'oxydation, mais aussi la décarburation de surface.

En fin de compte, une atmosphère d'hydrogène offre un niveau de contrôle inégalé sur la chimie de surface, permettant des résultats supérieurs pour les processus thermiques les plus exigeants.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Atmosphère protectrice et réductrice |

| Avantage clé | Élimine activement les oxydes pour une finition brillante |

| Idéal pour | Acier inoxydable, alliages de cuivre, brasage, frittage |

| Considération de sécurité | Nécessite des systèmes de purge et de surveillance spécialisés |

Besoin d'une finition parfaitement propre et sans oxyde pour vos matériaux ? Un four à atmosphère d'hydrogène de KINTEK offre la qualité de surface supérieure et la pureté métallurgique dont votre laboratoire a besoin. Nos fours sont conçus avec des systèmes de sécurité avancés pour des résultats fiables et haute performance. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage à haute température dans la carbonisation de la biomasse ? Optimisez les performances supérieures des MFC

- Quels sont les inconvénients de la conversion de la biomasse ? Coûts élevés, obstacles logistiques et compromis environnementaux

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel serait un avantage de la biomasse par rapport à l'utilisation du charbon ? Une source d'énergie plus propre et neutre en carbone

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés