En bref, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus spécifique utilisé pour déposer des couches de matériau extrêmement fines et très uniformes sur un substrat, tel qu'une tranche de silicium. Il fonctionne sous vide et utilise la chaleur pour déclencher des réactions chimiques à partir de gaz précurseurs, ce qui donne un film solide qui recouvre le substrat. Le LPCVD est une pierre angulaire de la fabrication moderne, en particulier pour les semi-conducteurs et la microélectronique.

Bien qu'il existe de nombreuses techniques pour appliquer des films minces, le LPCVD est la méthode de prédilection pour obtenir une pureté et une uniformité de film exceptionnelles sur de grands lots de substrats. Son principal inconvénient est la température élevée requise, ce qui dicte quand et où il peut être utilisé dans une séquence de fabrication.

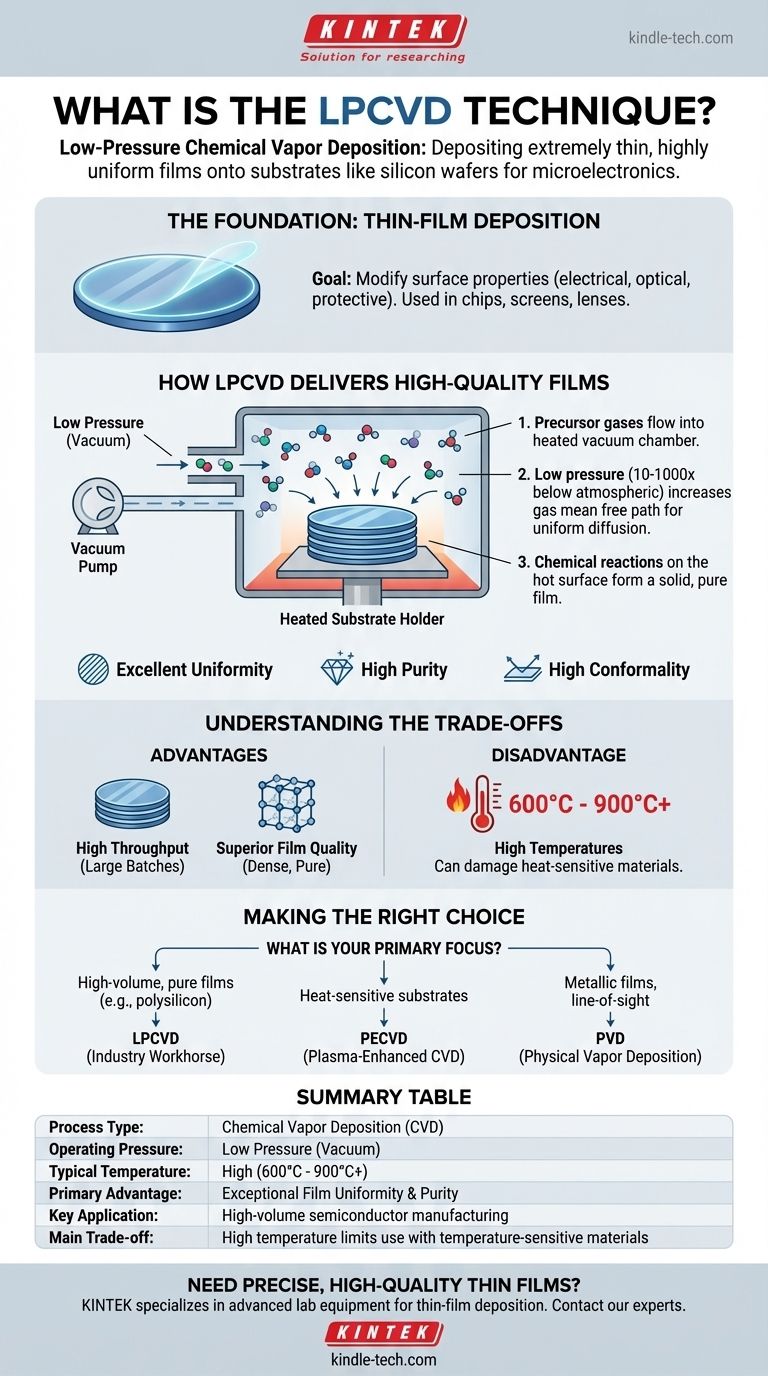

Les Fondations : Comprendre le Dépôt de Couches Minces

Avant d'approfondir le LPCVD, il est essentiel de comprendre le domaine plus large auquel il appartient : le dépôt de couches minces.

L'Objectif : Modifier les Propriétés de Surface

Le dépôt de couches minces est un processus industriel fondamental pour appliquer un revêtement fin — de quelques nanomètres à plusieurs micromètres d'épaisseur — sur un matériau cible, appelé substrat.

Le but est de modifier fondamentalement les propriétés de surface de ce substrat. Ces revêtements peuvent altérer la conductivité électrique, offrir une résistance à la corrosion, augmenter la dureté ou modifier les caractéristiques optiques.

Un Processus Critique dans la Technologie Moderne

Cette technique n'est pas de niche ; c'est une étape critique dans la fabrication d'innombrables articles. Vous pouvez en trouver les résultats dans les puces semi-conductrices, les écrans de smartphones, les lentilles optiques spécialisées et les revêtements protecteurs sur les pièces automobiles.

Les films déposés peuvent être constitués de divers matériaux, y compris des métaux, des oxydes, des nitrures et d'autres composés, chacun choisi pour conférer une qualité spécifique souhaitée au produit final.

Comment le LPCVD Produit des Films de Haute Qualité

Le LPCVD est une méthode spécifique et très raffinée de dépôt chimique en phase vapeur (CVD). Son nom révèle ses principes de fonctionnement fondamentaux.

Le Principe Fondamental : Dépôt Chimique en Phase Vapeur

À la base, le dépôt chimique en phase vapeur (CVD) implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Lorsque ces gaz entrent en contact avec un substrat chauffé, ils réagissent ou se décomposent, laissant un matériau solide sous forme de film mince sur la surface du substrat.

L'Avantage de la "Basse Pression"

La "Basse Pression" dans le LPCVD est le principal facteur de différenciation. Le processus se déroule dans une chambre sous vide (basse pression), généralement 10 à 1 000 fois inférieure à la pression atmosphérique.

La réduction de la pression augmente considérablement le libre parcours moyen des molécules de gaz. Cela leur permet de voyager plus loin et plus librement avant d'entrer en collision, garantissant qu'elles peuvent se diffuser uniformément sur toutes les surfaces du substrat, même dans des lots densément emballés.

Le Résultat : Uniformité et Pureté

Cet environnement à basse pression entraîne deux avantages critiques. Premièrement, il produit des films d'une excellente uniformité sur l'ensemble du substrat. Deuxièmement, il réduit le risque de réactions en phase gazeuse qui créent des particules indésirables, conduisant à des films de très haute pureté.

Le processus est limité par la réaction de surface, ce qui signifie que le taux de dépôt est contrôlé par la réaction chimique sur le substrat chaud, et non par la vitesse à laquelle le gaz peut y parvenir. Cela garantit que même les structures complexes en trois dimensions sont recouvertes uniformément — une propriété connue sous le nom de haute conformité.

Comprendre les Compromis

Aucune technique n'est parfaite pour toutes les applications. Les forces et les faiblesses du LPCVD définissent son rôle dans la fabrication.

Avantage Clé : Débit Élevé et Conformité

Grâce à l'excellente diffusion des gaz à basse pression, les systèmes LPCVD peuvent traiter de grands lots de tranches — souvent 100 à 200 à la fois — empilées verticalement dans un four. Ce débit élevé le rend exceptionnellement rentable pour la production en grand volume. Sa conformité est essentielle pour créer des dispositifs microélectroniques complexes.

Avantage Clé : Qualité de Film Supérieure

Le LPCVD produit des films denses, purs et dotés d'excellentes propriétés électriques. Pour des matériaux comme le polysilicium, le nitrure de silicium et le dioxyde de silicium, c'est la norme industrielle pour atteindre la qualité requise dans la fabrication de semi-conducteurs.

Principal Inconvénient : Températures Élevées

La principale limitation du LPCVD est sa dépendance à des températures élevées, généralement comprises entre 600 °C et plus de 900 °C. Cette chaleur peut endommager ou altérer d'autres matériaux ou dispositifs déjà présents sur le substrat, tels que les interconnexions en aluminium. Cela signifie qu'il doit être utilisé stratégiquement, souvent tôt dans le processus de fabrication avant l'ajout de composants sensibles à la température.

Faire le Bon Choix pour Votre Objectif

Le choix d'une technique de dépôt nécessite d'adapter les capacités du processus à vos exigences spécifiques en matière de matériaux et de dispositifs.

- Si votre objectif principal est la production en grand volume de films extrêmement purs et uniformes comme le polysilicium ou le nitrure de silicium : le LPCVD est le cheval de bataille incontesté de l'industrie pour cette tâche.

- Si votre objectif principal est de déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée : une méthode à basse température comme le CVD assisté par plasma (PECVD) est le choix le plus approprié.

- Si votre objectif principal est de déposer des films métalliques purs où le dépôt en ligne de mire est acceptable : une technique de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique pourrait être plus appropriée.

En fin de compte, choisir la bonne méthode consiste à comprendre le compromis critique entre la qualité du film, la température du processus et le débit pour votre application spécifique.

Tableau Récapitulatif :

| Aspect Clé | Caractéristique du LPCVD |

|---|---|

| Type de Processus | Dépôt Chimique en Phase Vapeur (CVD) |

| Pression de Fonctionnement | Basse Pression (Vide) |

| Température Typique | Élevée (600°C - 900°C+) |

| Avantage Principal | Uniformité et Pureté Exceptionnelles du Film |

| Application Clé | Fabrication de semi-conducteurs à grand volume (par exemple, polysilicium, nitrure de silicium) |

| Principal Compromis | La haute température limite l'utilisation avec des matériaux sensibles à la température |

Besoin de films minces précis et de haute qualité pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour le dépôt de couches minces et d'autres processus critiques. Notre expertise peut vous aider à sélectionner la bonne technologie pour obtenir une uniformité et une pureté de film supérieures pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs