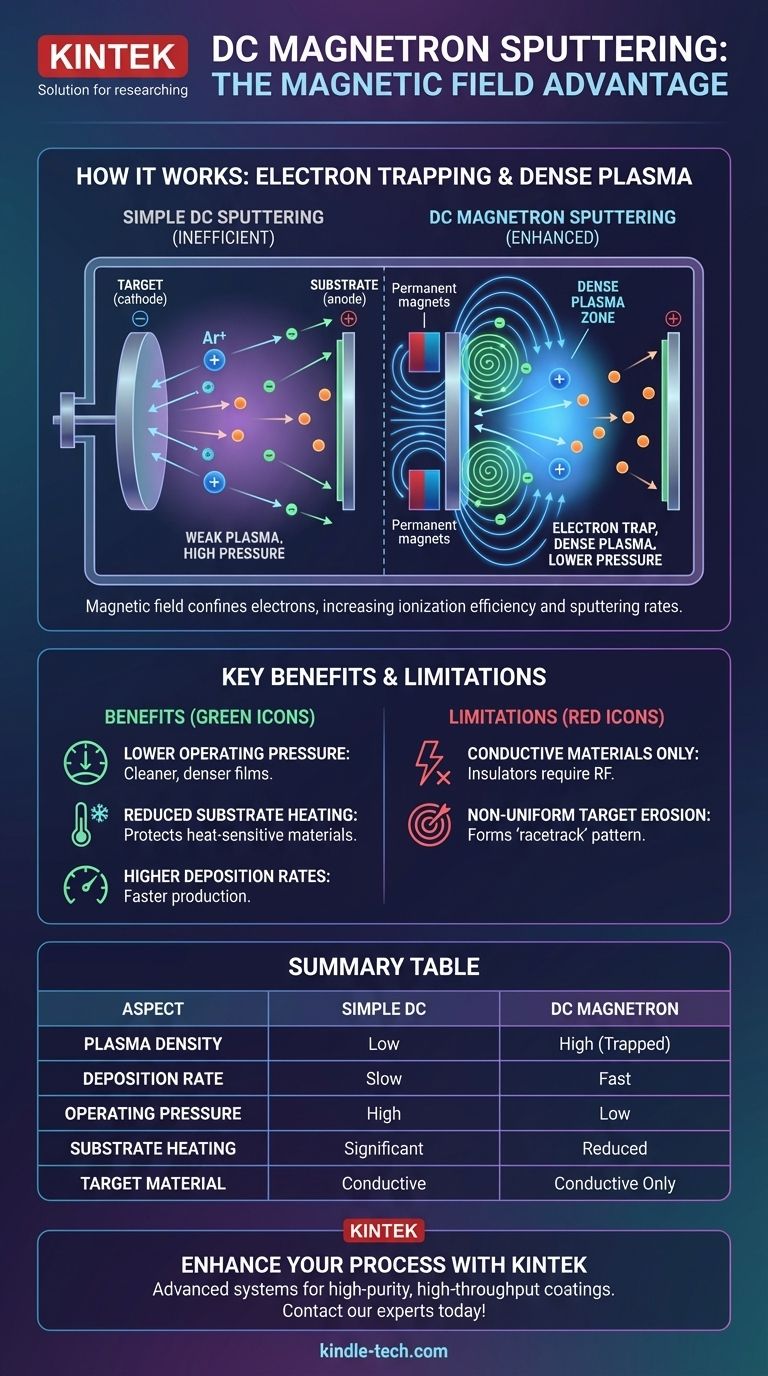

Dans la pulvérisation cathodique magnétron DC, le champ magnétique est une amélioration essentielle qui augmente considérablement l'efficacité du processus de dépôt de couches minces. Il fonctionne en créant un "piège" magnétique pour les électrons près de la surface du matériau déposé (la cible). Ce confinement intensifie le plasma responsable de la pulvérisation, ce qui entraîne des taux de dépôt plus rapides et mieux contrôlés tout en protégeant le substrat des bombardements d'énergie indésirables.

Le problème fondamental de la pulvérisation cathodique DC simple est sa faible efficacité et sa pression de fonctionnement élevée. Le champ magnétique dans un système magnétron résout ce problème en agissant comme un piège à électrons, créant un plasma dense et localisé qui augmente considérablement les taux de pulvérisation et permet des pressions de processus plus basses, tout en protégeant le substrat de la chaleur dommageable.

Les Fondamentaux : Comment fonctionne la pulvérisation cathodique DC

La pulvérisation cathodique DC est un type de dépôt physique en phase vapeur (PVD) qui se produit dans une chambre à vide. L'objectif est de transférer des atomes d'un matériau source sur un substrat pour former une couche mince.

La configuration de base : Cible, Substrat et Gaz

Le système se compose d'une cible (le matériau à déposer) à laquelle est appliquée une tension continue négative élevée, ce qui en fait la cathode. L'objet à revêtir, le substrat, agit comme l'anode. La chambre est remplie d'une petite quantité de gaz inerte, généralement de l'Argon (Ar).

Le processus de bombardement

La tension négative élevée sur la cible attire les ions Argon chargés positivement (Ar+) du gaz environnant. Ces ions accélèrent et entrent en collision avec la surface de la cible avec une énergie significative.

Ce bombardement expulse physiquement, ou "pulvérise", des atomes du matériau cible. Ces atomes nouvellement libérés traversent le vide et se condensent sur le substrat, formant progressivement une couche mince et uniforme.

La limitation de la pulvérisation cathodique DC simple

Sans champ magnétique, ce processus est inefficace. Le plasma est faible, et de nombreux électrons secondaires libérés de la cible pendant le bombardement se déplacent directement vers le substrat ou les parois de la chambre sans provoquer d'ionisation supplémentaire. Cela nécessite des pressions de gaz plus élevées pour maintenir le plasma, ce qui peut entraîner l'incorporation de gaz et des impuretés dans le film final.

L'avantage "Magnétron" : L'ajout du champ magnétique

L'introduction d'un magnétron — une configuration d'aimants permanents placés derrière la cible — est ce qui élève le processus à la pulvérisation cathodique magnétron.

Création d'un piège à électrons

Les aimants génèrent un champ parallèle à la surface de la cible. Ce champ magnétique n'affecte pas significativement les ions Argon lourds, mais il a un effet profond sur les électrons secondaires légers qui sont également éjectés de la cible pendant le bombardement.

Le champ force ces électrons à suivre une trajectoire en spirale, les piégeant efficacement dans une zone proche de la surface de la cible. Au lieu de s'échapper, ils parcourent un chemin beaucoup plus long.

L'impact sur la densité du plasma

Parce que les électrons sont confinés et parcourent une plus longue distance, la probabilité qu'ils entrent en collision avec des atomes de gaz Argon neutres augmente considérablement. Chaque collision a le potentiel d'ioniser un atome d'Argon (Ar → Ar⁺ + e⁻).

Ce processus d'ionisation très efficace crée un plasma dense et auto-entretenu concentré directement devant la cible.

Le résultat : Des taux de pulvérisation plus élevés

Ce plasma dense contient une concentration beaucoup plus élevée d'ions Ar⁺ disponibles pour bombarder la cible. Cela conduit directement à un taux de pulvérisation significativement plus élevé, ce qui signifie que les films peuvent être déposés beaucoup plus rapidement qu'avec la pulvérisation cathodique DC simple.

Comprendre les avantages et les compromis clés

L'amélioration du champ magnétique offre plusieurs avantages distincts, mais il est également important de comprendre ses limites.

Avantage : Pression de fonctionnement plus basse

Parce que le champ magnétique rend l'ionisation si efficace, le plasma peut être maintenu à des pressions de gaz beaucoup plus basses. Cela réduit les risques de collision des atomes pulvérisés avec les atomes de gaz sur leur chemin vers le substrat, ce qui donne un film plus propre, plus dense et de plus grande pureté.

Avantage : Réduction du chauffage du substrat

En piégeant les électrons près de la cible, le champ magnétique les empêche de bombarder le substrat. Cela réduit considérablement la charge thermique sur la pièce à revêtir, rendant le processus adapté aux matériaux sensibles à la température comme les plastiques et les polymères.

Limitation : Matériaux conducteurs uniquement

La pulvérisation cathodique magnétron DC standard exige que le matériau cible soit électriquement conducteur. Une cible isolante (diélectrique) accumulerait une charge positive due au bombardement ionique, neutralisant ainsi la polarisation négative et arrêtant le processus de pulvérisation. Pour les matériaux isolants, la pulvérisation par radiofréquence (RF) est utilisée à la place.

Limitation : Érosion non uniforme de la cible

La zone où le champ magnétique piège les électrons forme un motif distinct en "piste de course" sur la surface de la cible. La pulvérisation est la plus intense dans cette zone, ce qui entraîne une érosion inégale du matériau cible. Cela signifie qu'une fraction seulement du matériau cible est consommée avant de devoir être remplacée.

Faire le bon choix pour votre application

La pulvérisation cathodique magnétron DC est une technique puissante et largement utilisée pour le dépôt de couches minces. Le choix de cette technique dépend de votre matériau spécifique et de vos objectifs de production.

- Si votre objectif principal est la production à haut débit de revêtements métalliques : La pulvérisation cathodique magnétron DC est le choix idéal en raison de ses taux de dépôt exceptionnellement rapides et de son aptitude à l'automatisation industrielle.

- Si votre objectif principal est le dépôt de films de haute pureté avec une excellente adhérence : La capacité à fonctionner à des pressions plus basses minimise la contamination et crée des revêtements denses et bien liés.

- Si vous travaillez avec des substrats sensibles à la chaleur : Le plasma confiné et le bombardement électronique réduit en font un choix beaucoup plus sûr que les méthodes de dépôt qui génèrent une chaleur significative.

En fin de compte, la compréhension du rôle du champ magnétique transforme la pulvérisation magnétron d'un concept en un outil précis et puissant pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect | Pulvérisation DC simple | Pulvérisation magnétron DC |

|---|---|---|

| Densité du plasma | Faible | Élevée (grâce au confinement magnétique) |

| Taux de dépôt | Lent | Rapide |

| Pression de fonctionnement | Élevée | Faible |

| Chauffage du substrat | Significatif | Réduit |

| Matériau cible | Conducteur | Conducteur (uniquement) |

Prêt à améliorer votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique magnétron DC conçus pour la production à haut débit de revêtements métalliques de haute pureté. Nos solutions offrent des taux de dépôt plus rapides et une qualité de film supérieure tout en protégeant les substrats sensibles à la température. Contactez nos experts dès aujourd'hui pour trouver le système de pulvérisation parfait pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température