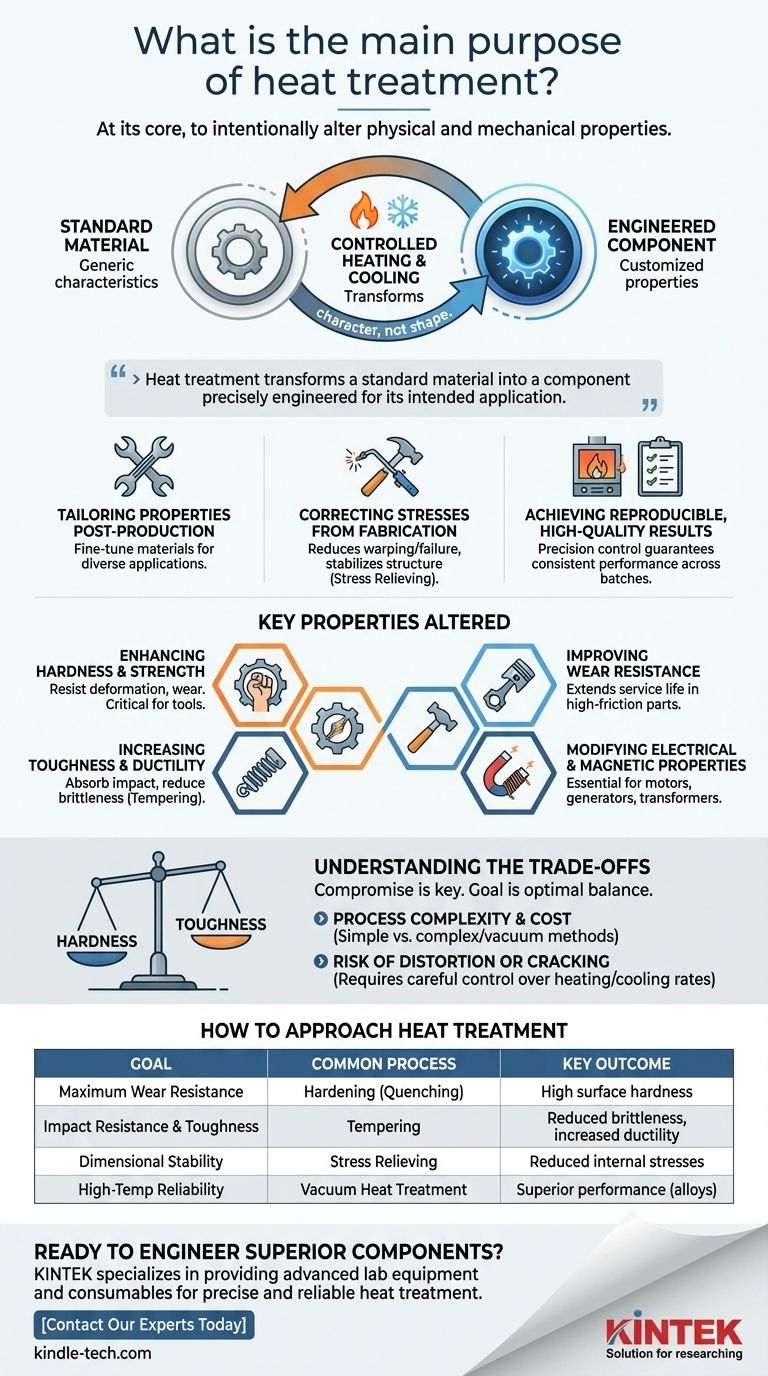

Essentiellement, l'objectif principal du traitement thermique est de modifier intentionnellement les propriétés physiques et mécaniques d'un matériau. Il s'agit d'un processus hautement contrôlé de chauffage et de refroidissement des métaux pour modifier leur structure microscopique interne, permettant aux ingénieurs de personnaliser des caractéristiques telles que la dureté, la résistance et la ductilité afin de répondre à des exigences de performance spécifiques.

Le traitement thermique ne vise pas à changer la forme d'un métal, mais à changer fondamentalement son caractère. Il transforme un matériau standard en un composant précisément conçu pour son application prévue, qu'il nécessite une dureté, une flexibilité ou une résistance au stress extrêmes.

Pourquoi le traitement thermique est une étape de fabrication critique

Le traitement thermique est un processus fondamental en métallurgie car il permet un niveau de personnalisation des matériaux autrement impossible. Il permet la création de pièces capables de résister à des environnements opérationnels exigeants.

Adaptation des propriétés des matériaux après production

Un seul type d'acier peut être rendu adapté à des applications très différentes grâce au traitement thermique. Le processus vous permet de prendre une pièce métallique déjà formée et d'affiner ses propriétés pour obtenir un équilibre souhaité entre résistance, ténacité et durabilité.

Correction des contraintes dues à la fabrication

Les processus de fabrication tels que le soudage, l'usinage ou le formage à chaud introduisent des contraintes internes importantes dans un matériau. Ces contraintes peuvent entraîner une déformation ou une défaillance prématurée. Le traitement thermique, en particulier la détente (stress relieving), stabilise la structure interne, réduisant ainsi ces risques.

Obtention de résultats reproductibles et de haute qualité

Le traitement thermique moderne est effectué dans des fours à température contrôlée qui régulent précisément la température et les vitesses de refroidissement. Cette précision garantit que chaque composant d'un lot atteint exactement les mêmes propriétés, garantissant des performances reproductibles et fiables pour les pièces critiques dans des secteurs tels que l'aérospatiale et l'automobile.

Les propriétés clés modifiées par le traitement thermique

Le but de tout processus de traitement thermique est de modifier une ou plusieurs propriétés clés du matériau. Les objectifs les plus courants se répartissent en quelques catégories clés.

Amélioration de la dureté et de la résistance

L'une des utilisations les plus fréquentes du traitement thermique est de rendre un matériau plus dur et plus résistant. Cela augmente la capacité d'un composant à résister à la déformation, aux rayures et à l'usure, ce qui est essentiel pour les outils, les roulements et les engrenages.

Augmentation de la ténacité et de la ductilité

Bien que la dureté soit importante, elle peut parfois entraîner de la fragilité. Des processus tels que le revenu (tempering) sont utilisés après un traitement de durcissement pour augmenter la ténacité d'un matériau — sa capacité à absorber les chocs sans se fracturer — et sa ductilité.

Amélioration de la résistance à l'usure

Pour les composants soumis à une friction constante, le traitement thermique peut être utilisé pour créer une surface très dure et résistante à l'usure. Cela prolonge considérablement la durée de vie des pièces utilisées dans les moteurs et autres machines.

Modification des propriétés électriques et magnétiques

Au-delà des caractéristiques mécaniques, le traitement thermique peut également être utilisé pour améliorer la conductivité électrique ou les propriétés magnétiques d'un matériau. Ceci est essentiel pour les composants utilisés dans les moteurs électriques, les générateurs et les transformateurs.

Comprendre les compromis

Le traitement thermique est un outil puissant, mais il implique d'équilibrer des propriétés concurrentes. Comprendre ces compromis est essentiel pour prendre des décisions d'ingénierie efficaces.

Le compromis dureté vs ténacité

Le compromis le plus fondamental en métallurgie est entre la dureté et la ténacité. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque toujours sa ténacité, le rendant plus cassant. L'objectif n'est souvent pas de maximiser une propriété, mais de trouver l'équilibre optimal pour l'application.

Complexité et coût du processus

Les traitements thermiques simples sont courants et rentables. Cependant, obtenir des performances supérieures pour des applications exigeantes — comme les composants de moteur dans l'aérospatiale — nécessite des processus complexes comme le traitement thermique sous vide. Cela ajoute un coût et une complexité importants à la fabrication.

Risque de distorsion ou de fissuration

L'acte même de chauffer et de refroidir un matériau peut provoquer sa déformation ou même sa fissuration si ce n'est pas fait correctement. Le processus nécessite un contrôle minutieux des taux de chauffage, des temps de maintien et des méthodes de refroidissement pour éviter d'endommager le composant qu'il est censé améliorer.

Comment aborder le traitement thermique pour votre objectif

La bonne stratégie de traitement thermique dépend entièrement de l'exigence de performance finale du composant.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Un processus de durcissement, tel que la trempe, sera votre point de départ pour obtenir une dureté de surface élevée.

- Si votre objectif principal est d'éviter la fracture sous impact : Un processus comme le revenu est essentiel pour améliorer la ténacité, même s'il réduit légèrement la dureté maximale.

- Si votre objectif principal est la stabilité dimensionnelle après soudage ou usinage : La détente est essentielle pour éliminer les contraintes internes qui pourraient provoquer une déformation avec le temps.

- Si votre objectif principal est la fiabilité dans des environnements extrêmes : Des méthodes spécialisées comme le traitement thermique sous vide pour les alliages haute performance sont nécessaires pour résister à la chaleur et au stress élevés.

En fin de compte, le traitement thermique transforme un matériau générique en un composant haute performance conçu pour son objectif spécifique.

Tableau récapitulatif :

| Objectif | Processus de traitement thermique courant | Résultat clé |

|---|---|---|

| Résistance maximale à l'usure | Durcissement (Trempe) | Dureté de surface élevée |

| Résistance aux chocs et ténacité | Revenu | Fragilité réduite, ductilité accrue |

| Stabilité dimensionnelle | Détente | Contraintes internes réduites dues à la fabrication |

| Fiabilité en environnement haute température/extrême | Traitement thermique sous vide | Performance supérieure pour les alliages aérospatiaux/automobiles |

Prêt à concevoir des composants supérieurs ?

Le traitement thermique est la clé pour libérer tout le potentiel de vos matériaux, transformant des pièces standard en composants haute performance adaptés à votre application spécifique. Que vous ayez besoin d'améliorer la résistance à l'usure, d'augmenter la ténacité ou d'assurer la stabilité dimensionnelle, le bon processus est essentiel.

KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables nécessaires pour un traitement thermique précis et fiable. Nos solutions vous aident à obtenir des résultats reproductibles et de haute qualité pour des secteurs exigeants comme l'aérospatiale et l'automobile.

Discutons de la manière dont nous pouvons soutenir vos objectifs en science des matériaux. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce qui contrôle le point de fusion ? La hiérarchie des forces, des liaisons ioniques aux attractions intermoléculaires

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Qu'est-ce qui affecte le taux de fusion ? Maîtrisez les facteurs clés pour un contrôle précis

- Quelle est la différence entre le frittage et la vitrification ? Distinctions clés des processus thermiques

- Quelle température provoque la fusion ? Désliantage par rapport à la fusion dans la fabrication des métaux