Au fond, la fusion dans un four électrique est le processus consistant à utiliser l'énergie électrique pour générer une chaleur intense et liquéfier les métaux. Contrairement aux fours traditionnels alimentés par des combustibles, cette méthode génère de la chaleur directement dans la charge métallique elle-même, principalement grâce à deux technologies distinctes : les fours à arc électrique (FAE) et, plus couramment pour les applications spécialisées, les fours à induction électrique. Ce processus est apprécié pour sa précision, son efficacité et sa capacité à atteindre des niveaux de pureté élevés.

L'avantage fondamental de la fusion en four électrique est son passage de la combustion externe à la génération de chaleur interne. En utilisant des principes tels que l'induction électromagnétique, il offre un contrôle inégalé de la température, de la composition et de la pureté, ce qui en fait une méthode propre, rapide et très efficace pour la métallurgie moderne.

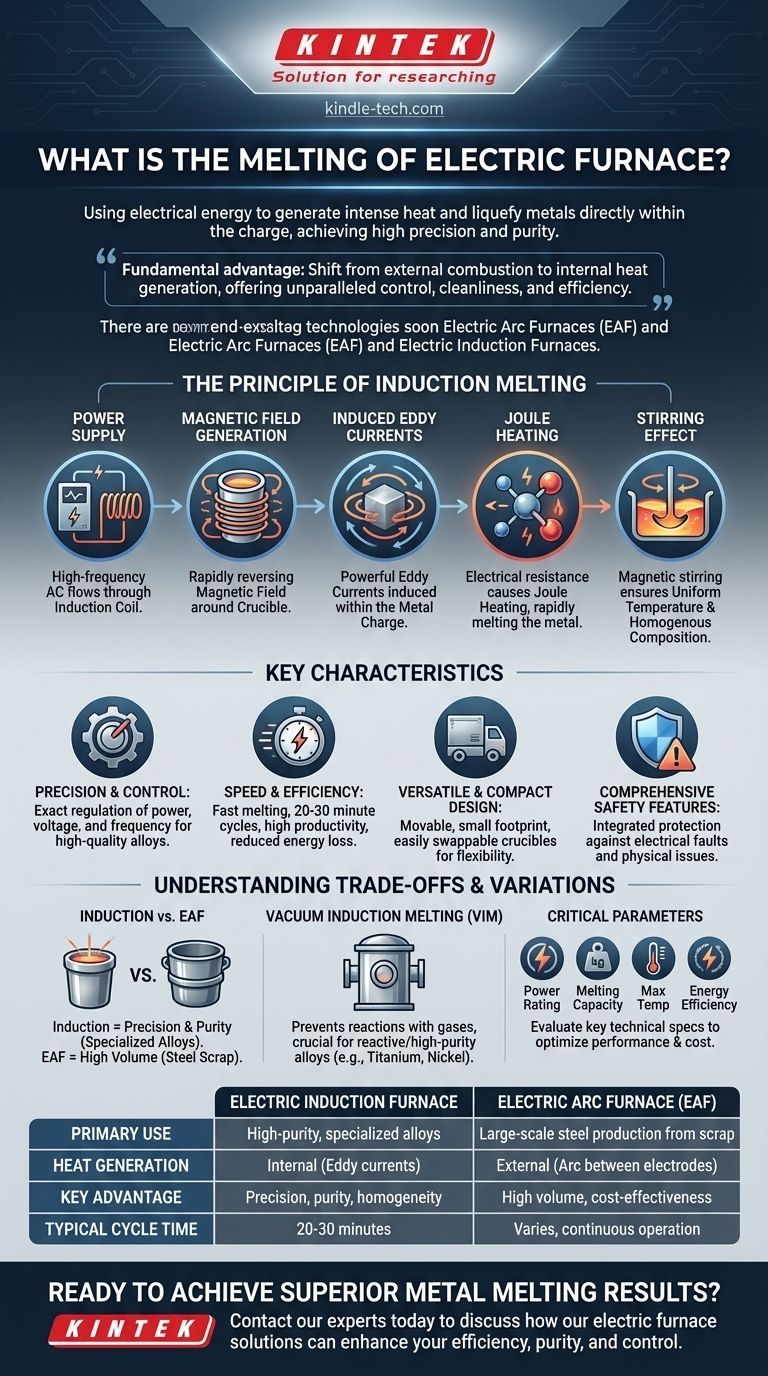

Le principe de la fusion par induction : du courant à la chaleur

Les fours électriques les plus sophistiqués fonctionnent sur le principe de l'induction électromagnétique. Ce processus convertit l'énergie électrique en énergie thermique sans aucun contact direct entre l'élément chauffant et le matériau.

Les composants clés

Un four à induction électrique est construit autour de trois éléments principaux : une alimentation électrique puissante, une bobine conductrice (ou inducteur) et un creuset fabriqué à partir de matériaux réfractaires conçus pour contenir le métal en fusion.

Génération du champ magnétique

Lorsqu'un courant alternatif à haute fréquence provenant de l'alimentation électrique traverse la bobine d'induction, il génère un champ magnétique puissant et rapidement inversé autour du creuset.

Induction des courants de Foucault

Ce champ magnétique pénètre la charge métallique placée à l'intérieur du creuset. Conformément aux lois de l'électromagnétisme, le champ fluctuant induit de puissants courants électriques tourbillonnants dans le métal lui-même. Ce sont les courants de Foucault.

L'effet Joule : la source de la fusion

Lorsque ces courants de Foucault traversent le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance provoque une friction intense au niveau moléculaire, générant de la chaleur par un processus appelé effet Joule. C'est cette chaleur générée en interne qui fait fondre le métal rapidement et efficacement.

L'effet d'agitation pour l'uniformité

Un avantage clé de l'induction est l'agitation magnétique naturelle causée par l'interaction du champ magnétique et des courants de Foucault. Cette action d'agitation mélange constamment le bain en fusion, assurant une température uniforme et une composition chimique homogène dans l'ensemble de la masse fondue.

Caractéristiques clés des fours électriques modernes

Les fours électriques modernes se définissent par un ensemble de caractéristiques qui les rendent adaptés aux applications industrielles exigeantes.

Précision et contrôle

Les alimentations à semi-conducteurs et les systèmes de contrôle avancés permettent une régulation précise de la puissance, de la tension et de la fréquence. Cela donne aux opérateurs un contrôle exact sur le taux de chauffage et la température finale, ce qui est essentiel pour produire des alliages de haute qualité.

Vitesse et efficacité

Étant donné que la chaleur est générée directement dans le matériau de charge, le processus est extrêmement rapide. Un cycle de fusion typique peut être complété en seulement 20 à 30 minutes, ce qui entraîne une productivité élevée et une perte d'énergie réduite par rapport à d'autres méthodes.

Conception polyvalente et compacte

De nombreux fours à induction modernes sont conçus pour être légers et mobiles, avec un faible encombrement physique. La possibilité de changer facilement les corps de creuset permet à une seule unité de traiter différents types de métaux et différentes tailles de lots, augmentant ainsi la flexibilité opérationnelle.

Fonctionnalités de sécurité complètes

Ces systèmes sont conçus avec une protection intégrée contre les défauts électriques courants, y compris les surintensités, les surtensions et les courts-circuits. Ils surveillent également les problèmes physiques tels que la surchauffe ou un refroidissement par eau insuffisant, garantissant un fonctionnement sûr.

Comprendre les compromis et les variations

Bien que puissante, la fusion électrique n'est pas une solution universelle. La technologie choisie dépend entièrement de l'échelle de l'application et des exigences du matériau.

Induction contre fours à arc électrique

Les fours à induction excellent dans la production d'alliages spécialisés de haute qualité où la pureté et la précision chimique sont primordiales. En revanche, les fours à arc électrique (FAE) sont les bêtes de somme de l'industrie sidérurgique, principalement utilisés pour faire fondre de grandes quantités de ferraille d'acier en faisant passer un arc à haute tension entre des électrodes en graphite et le métal. Les FAE sont conçus pour le volume, tandis que les fours à induction sont conçus pour la précision.

Le rôle de la fusion par induction sous vide

Pour les applications les plus exigeantes, la fusion par induction sous vide (FIV) est utilisée. En réalisant la fusion à l'intérieur d'une chambre à vide, on empêche le métal en fusion de réagir avec les gaz atmosphériques comme l'oxygène et l'azote. Ceci est essentiel pour produire des alliages réactifs et de haute pureté, tels que ceux fabriqués à partir de titane ou de nickel.

Paramètres de sélection critiques

Lors du choix d'un four, les spécifications techniques clés doivent être évaluées. Celles-ci comprennent la puissance nominale (kW), la capacité de fusion (kg), la plage de température maximale et l'efficacité énergétique globale. Aligner ces paramètres sur vos besoins de production est crucial pour optimiser les performances et les coûts.

Faire le bon choix pour votre application

La sélection de la technologie de four électrique appropriée est une fonction directe de votre objectif final.

- Si votre objectif principal est les alliages réactifs de haute pureté : Un four à fusion par induction sous vide (FIV) est le choix définitif pour prévenir la contamination et assurer un contrôle chimique précis.

- Si votre objectif principal est la fusion rapide et polyvalente de divers métaux ferreux et non ferreux : Un four à induction standard offre un excellent équilibre entre vitesse, efficacité et propreté pour la plupart des opérations de fonderie.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille : Un four à arc électrique (FAE) est la norme de l'industrie, conçu spécifiquement pour la fusion continue à haut volume.

En comprenant ces principes fondamentaux, vous pouvez sélectionner la technologie de fusion électrique précise requise pour atteindre vos objectifs de qualité des matériaux et de production.

Tableau récapitulatif :

| Caractéristique | Four à induction électrique | Four à arc électrique (FAE) |

|---|---|---|

| Utilisation principale | Alliages spécialisés de haute pureté | Production d'acier à grande échelle à partir de ferraille |

| Génération de chaleur | Interne (Courants de Foucault dans le métal) | Externe (Arc entre l'électrode et le métal) |

| Avantage clé | Précision, pureté, homogénéité | Grand volume, rentabilité pour la ferraille |

| Temps de cycle typique | 20-30 minutes | Variable, adapté au fonctionnement continu |

Prêt à obtenir des résultats de fusion de métaux supérieurs ?

Que votre laboratoire ou votre installation de production nécessite la précision d'un four à induction pour des alliages de haute pureté ou une solution robuste pour des opérations à plus grande échelle, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins. Nous nous spécialisons dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés à vos défis métallurgiques spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours électriques peuvent améliorer votre efficacité, votre pureté et votre contrôle.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment un four à induction fait-il fondre le métal ? Découvrez la puissance du chauffage électromagnétique

- Quelle est la consommation électrique requise pour la fusion de l'acier doux/inoxydable ? Lignes directrices d'experts pour l'efficacité énergétique

- Comment améliorer l'efficacité de mon four à induction ? Un guide systématique pour réduire les coûts et augmenter la production

- Comment choisir un four à induction ? Un guide pour faire correspondre la capacité, la puissance et la fréquence

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Qu'utilise un four à induction ? Exploiter l'induction électromagnétique pour une fusion propre et efficace

- Un appareil de chauffage par induction peut-il chauffer le laiton ? Un guide sur le chauffage efficace des métaux non ferreux

- Quels sont les inconvénients du four à induction à noyau ? Principales limitations en matière de flexibilité et d'affinage