La méthode de calcination est une technique analytique fondamentale utilisée en chimie pour déterminer la composition d'un échantillon en le chauffant pour éliminer les matières organiques, laissant derrière lui des cendres inorganiques. Ce processus est largement appliqué dans des domaines comme l'analyse des sols, la science alimentaire et les tests de matériaux pour mesurer la teneur en matière organique, la composition minérale ou les impuretés. La calcination implique le chauffage des échantillons dans l'air ou des environnements contrôlés, souvent selon des procédures normalisées comme ISO, ASTM ou EN. Les techniques incluent la calcination à sec, la calcination humide et la calcination à basse température, chacune adaptée à des types d'échantillons et à des objectifs analytiques spécifiques. Les cendres résiduelles sont ensuite analysées pour fournir des informations sur la composition élémentaire ou minérale de l'échantillon.

Points clés expliqués :

1. Définition et but de la calcination

- La calcination est un processus où un échantillon est chauffé à des températures élevées pour éliminer la matière organique, laissant derrière elle des cendres inorganiques et incombustibles.

- Elle est utilisée pour déterminer la composition des matériaux, tels que la teneur en matière organique dans le sol, la teneur en minéraux dans les aliments ou les impuretés dans les échantillons industriels.

- Les cendres résiduelles peuvent être analysées pour leur composition élémentaire ou minérale, aidant au contrôle qualité, à la recherche et à la conformité réglementaire.

2. Types de techniques de calcination

-

Calcination à sec :

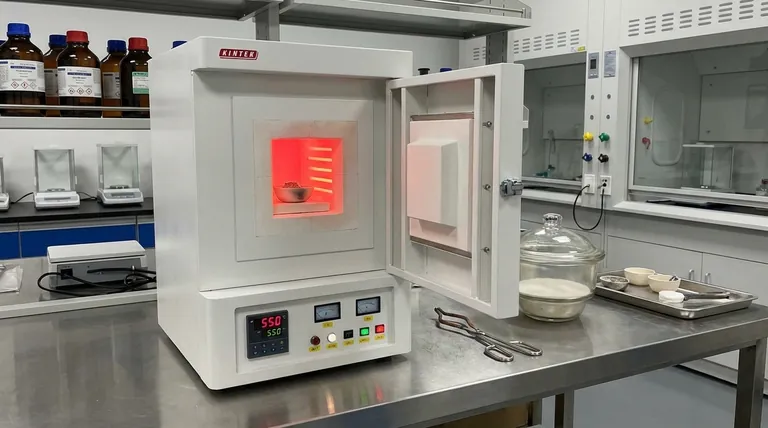

- Implique le chauffage des échantillons dans un four à moufle à des températures comprises entre 500 et 600 °C.

- La matière organique est oxydée, produisant des gaz comme le dioxyde de carbone et la vapeur d'eau, tandis que les composés inorganiques restent sous forme de cendres.

- Couramment utilisée pour les échantillons de sol, d'aliments et de plantes.

-

Calcination humide :

- Utilise des acides forts (par exemple, l'acide nitrique ou sulfurique) à des températures plus basses pour oxyder la matière organique.

- Convient aux échantillons qui peuvent se dégrader à des températures élevées ou nécessitent des traitements chimiques spécifiques.

-

Calcination à basse température :

- Réalisée à environ 200 °C en utilisant du plasma ou des atmosphères contrôlées.

- Idéale pour les échantillons sensibles à la chaleur qui pourraient perdre des composants volatils à des températures plus élevées.

-

Calcination sulfatée :

- Implique l'ajout d'acide sulfurique pour neutraliser le dioxyde de soufre et convertir les sulfates en cendres.

- Utilisée pour les échantillons contenant des composés soufrés.

-

Calcination en système fermé :

- Effectuée dans des chambres hermétiques pour contrôler l'atmosphère et prévenir la contamination.

- Assure des résultats précis pour les analyses sensibles.

3. Processus de calcination

-

Préparation de l'échantillon :

- Les échantillons sont séchés et pesés pour déterminer la masse initiale (M(sec)).

-

Chauffage :

- Les échantillons sont chauffés dans l'air ou un environnement contrôlé jusqu'à ce que la matière organique se consume.

- La température et la durée dépendent du type d'échantillon et de la technique de calcination.

-

Refroidissement et pesée :

- Après le chauffage, l'échantillon est refroidi dans un dessiccateur pour éviter l'absorption d'humidité.

- Les cendres résiduelles sont pesées (M(cendres)) pour calculer la teneur en cendres.

-

Calcul :

- La teneur en cendres est calculée à l'aide de la formule :

[ \text{Teneur en cendres (%)} = \frac{M(\text{cendres})}{M(\text{sec})} \times 100 ]

- La teneur en cendres est calculée à l'aide de la formule :

4. Applications de la calcination

-

Analyse des sols :

- Détermine la teneur en matière organique en mesurant la perte de masse après calcination (Perte au feu, LOI).

-

Science alimentaire :

- Mesure la teneur en minéraux dans les produits alimentaires, comme les cendres dans la farine ou le lait.

-

Tests de matériaux :

- Évalue la pureté ou la composition des matériaux industriels, tels que les polymères ou les céramiques.

-

Études environnementales :

- Analyse les composants organiques et inorganiques dans les échantillons environnementaux comme l'eau ou les sédiments.

5. Normes et contrôle qualité

- Les processus de calcination sont souvent régis par des normes internationales telles que ISO, ASTM ou EN.

- Ces normes garantissent la cohérence, la précision et la reproductibilité des résultats.

- Les mesures de contrôle qualité incluent :

- L'étalonnage des équipements (par exemple, fours à moufle, balances).

- L'utilisation de matériaux de référence certifiés pour la validation.

- Le maintien de vitesses de chauffage et de températures contrôlées.

6. Avantages et limites

-

Avantages :

- Méthode simple et rentable pour déterminer la teneur en matière organique et inorganique.

- Convient à une large gamme de types d'échantillons.

- Fournit des résultats précis lorsqu'elle est réalisée dans des conditions contrôlées.

-

Limites :

- Les températures élevées lors de la calcination à sec peuvent entraîner une perte d'éléments volatils.

- La calcination humide nécessite des produits chimiques dangereux et une manipulation prudente.

- La calcination à basse température peut être longue et nécessiter un équipement spécialisé.

7. Considérations pratiques pour l'équipement et les consommables

-

Équipement :

- Fours à moufle pour la calcination à sec.

- Cendriers à plasma pour la calcination à basse température.

- Systèmes de digestion acide pour la calcination humide.

-

Consommables :

- Creusets (par exemple, en porcelaine, quartz ou platine) pour contenir les échantillons.

- Dessiccateurs pour le refroidissement des échantillons.

- Acides et réactifs pour la calcination humide.

-

Sécurité :

- Une ventilation adéquate et des équipements de protection sont essentiels lors de la manipulation de températures élevées ou de produits chimiques corrosifs.

- Maintenance régulière de l'équipement pour garantir un fonctionnement précis et sûr.

En comprenant la méthode de calcination et ses diverses techniques, les acheteurs peuvent sélectionner l'équipement et les consommables appropriés pour leurs besoins analytiques spécifiques, garantissant des résultats fiables et précis.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Détermine la teneur en matière organique et inorganique des échantillons. |

| Techniques | Calcination à sec, calcination humide, calcination à basse température, calcination sulfatée, calcination en système fermé. |

| Applications | Analyse des sols, science alimentaire, tests de matériaux, études environnementales. |

| Normes | ISO, ASTM, EN pour des résultats cohérents et précis. |

| Équipement | Fours à moufle, cendriers à plasma, systèmes de digestion acide. |

| Avantages | Simple, rentable et adapté à une large gamme d'échantillons. |

| Limites | Perte potentielle d'éléments volatils, produits chimiques dangereux, équipement spécialisé requis. |

Besoin d'aide pour choisir l'équipement de calcination adapté à votre laboratoire ? Contactez-nous dès aujourd'hui pour des conseils d'experts !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment faire fonctionner un four à moufle ? Maîtrisez le processus étape par étape pour des résultats précis et sûrs

- Quel est l'effet de la température sur la calcination ? Maîtriser le contrôle précis de la chaleur pour les propriétés des matériaux

- Qu'est-ce qui provoque l'augmentation de la teneur en cendres ? Découvrez les coupables cachés qui nuisent à votre équipement.

- Comment fonctionne le processus de calcination ? Maîtriser la décomposition thermique pour la purification des matériaux

- Quels sont les critères d'acceptation pour un four à moufle ? Assurez sécurité, performance et succès