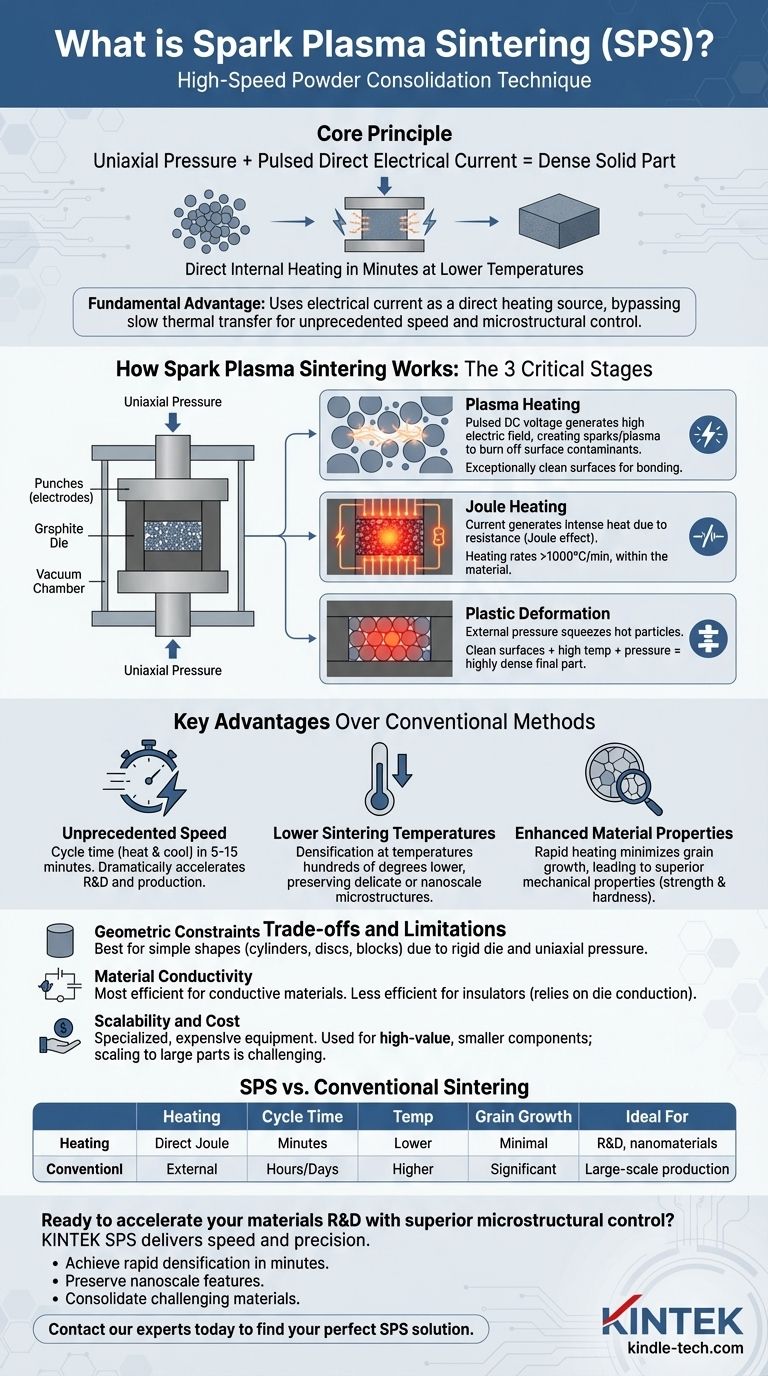

À la base, le frittage par plasma étincelle (SPS) est une technique de consolidation de poudre à grande vitesse qui utilise une combinaison de pression uniaxiale et d'un courant électrique continu pulsé pour transformer une poudre meuble en une pièce solide et dense. Contrairement aux fours conventionnels qui cuisent lentement les matériaux de l'extérieur, le SPS fait passer le courant directement à travers la matrice conductrice et la poudre elle-même, provoquant un chauffage interne rapide et uniforme. Cette application directe d'énergie permet un frittage en quelques minutes seulement, à des températures inférieures de plusieurs centaines de degrés aux méthodes traditionnelles.

L'avantage fondamental du SPS réside dans son utilisation du courant électrique comme source de chauffage directe. Cela contourne le transfert thermique lent et inefficace des fours conventionnels, permettant une vitesse et un contrôle sans précédent sur la microstructure finale du matériau.

Comment fonctionne réellement le frittage par plasma étincelle

Pour comprendre la puissance du SPS, il est essentiel de regarder au-delà du nom et d'examiner les processus physiques distincts qui se produisent en succession rapide. La méthode repose sur un appareil spécialisé et une combinaison unique de forces thermiques, électriques et mécaniques.

Les composants de base

Le système SPS se compose de quelques éléments clés. Le matériau pulvérulent est chargé dans une matrice conductrice, généralement en graphite. Cette matrice est ensuite placée entre deux poinçons, qui servent également d'électrodes. L'ensemble est logé dans une chambre à vide et soumis à une pression mécanique provenant d'une presse tandis qu'une alimentation électrique haute puissance délivre le courant électrique pulsé.

Les trois étapes critiques

Le processus qui transforme la poudre meuble en un objet solide peut être décomposé en trois étapes qui se chevauchent.

-

Chauffage par plasma : Lorsque la tension continue pulsée est appliquée pour la première fois, les espaces entre les particules de poudre individuelles peuvent créer un champ électrique élevé. Cela peut générer une étincelle momentanée ou une décharge de plasma à travers ces vides. Cet effet est crucial pour brûler les contaminants de surface et les oxydes des particules de poudre, créant des surfaces exceptionnellement propres prêtes à se lier.

-

Chauffage Joule : Lorsque le courant traverse la matrice en graphite conductrice et le compact de poudre, il génère une chaleur intense due à la résistance électrique. Ce phénomène, connu sous le nom de chauffage Joule, est la principale source d'énergie thermique du processus. Étant donné que la chaleur est générée *à l'intérieur* du matériau lui-même, les taux de chauffage peuvent être extrêmement élevés — parfois supérieurs à 1000 °C par minute.

-

Déformation plastique : Pendant que la poudre est chauffée rapidement, la pression uniaxiale externe est appliquée constamment. Cette force mécanique comprime les particules maintenant chaudes et ramollies. La combinaison de surfaces de particules propres, de haute température et de pression immense force le matériau à se consolider, éliminant les espaces poreux entre les particules et donnant lieu à une pièce finale très dense.

Avantages clés par rapport aux méthodes conventionnelles

Le mécanisme unique du SPS offre plusieurs avantages significatifs par rapport aux techniques de frittage traditionnelles comme le pressage à chaud ou le frittage en four.

Vitesse sans précédent

L'avantage le plus significatif est la vitesse. Alors que le frittage conventionnel peut prendre de nombreuses heures, un cycle SPS complet — du chauffage au refroidissement — peut être achevé en seulement 5 à 15 minutes. Cela accélère considérablement les cycles de recherche, de développement et de production.

Températures de frittage plus basses

Étant donné que les effets électriques aident à activer les surfaces des particules, la densification peut être obtenue à des températures globales beaucoup plus basses. Le frittage à des centaines de degrés en dessous de l'exigence normale du matériau est courant, ce qui est essentiel pour préserver les microstructures délicates ou à l'échelle nanométrique.

Propriétés matérielles améliorées

Le chauffage rapide et la courte durée à haute température minimisent les effets indésirables tels que la croissance des grains. Maintenir les grains du matériau petits et uniformes conduit souvent à des propriétés mécaniques supérieures, telles qu'une résistance et une dureté accrues du produit final.

Comprendre les compromis et les limites

Bien que puissant, le SPS n'est pas une solution universelle. Son principe de fonctionnement unique introduit des contraintes spécifiques qu'il est essentiel de comprendre.

Contraintes géométriques

L'utilisation d'une matrice rigide et d'une pression uniaxiale (à axe unique) signifie que le SPS est principalement adapté à la production de formes simples. Les cylindres, les disques et les blocs rectangulaires sont courants, mais la création de pièces complexes en trois dimensions n'est pas réalisable avec les configurations standard.

Conductivité du matériau

Le processus est plus efficace lorsque le matériau lui-même possède une certaine conductivité électrique, permettant un chauffage Joule direct de la poudre. Bien que les matériaux isolants comme de nombreuses céramiques puissent toujours être frittés, le processus repose uniquement sur la conduction thermique de la matrice en graphite chaude, ce qui le rend moins efficace que pour les matériaux conducteurs.

Évolutivité et coût

L'équipement SPS est hautement spécialisé et généralement plus coûteux qu'un four conventionnel. Le processus est également généralement utilisé pour produire des composants plus petits et de grande valeur plutôt que des pièces produites en série à grande échelle. La mise à l'échelle à de très grandes dimensions présente des défis techniques importants.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement des objectifs spécifiques de votre projet, du matériau et du résultat souhaité.

- Si votre objectif principal est la découverte rapide de matériaux et la R&D : Le SPS est le choix idéal en raison de ses temps de cycle incroyablement rapides, permettant une itération rapide.

- Si votre objectif principal est de préserver les nanostructures ou les microstructures à grains fins : Les basses températures de frittage et les courts temps de traitement du SPS sont essentiels pour prévenir la croissance des grains.

- Si votre objectif principal est la consolidation de matériaux difficiles à fritter : La combinaison de pression, de chaleur et d'activation électrique de surface dans le SPS peut densifier les composites et alliages avancés qui ne parviennent pas à se consolider avec d'autres méthodes.

En fin de compte, le frittage par plasma étincelle offre un contrôle sans précédent sur la microstructure des matériaux grâce à l'application directe et efficace de l'énergie électrique.

Tableau récapitulatif :

| Aspect | Frittage par plasma étincelle (SPS) | Frittage conventionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule direct et décharges de plasma | Chauffage externe, par rayonnement |

| Temps de cycle | Minutes (5-15 min typique) | Heures à jours |

| Température de frittage | Plus basse (de centaines de degrés) | Plus élevée |

| Croissance des grains | Minimale en raison du temps de traitement court | Significative |

| Idéal pour | R&D, nanomatériaux, matériaux difficiles à fritter | Production à grande échelle, matériaux plus simples |

Prêt à accélérer votre R&D en matériaux avec un contrôle supérieur de la microstructure ?

Le frittage par plasma étincelle de KINTEK offre la vitesse et la précision dont votre laboratoire a besoin pour le développement de matériaux avancés. Nos systèmes SPS vous permettent de :

- Obtenir une densification rapide en quelques minutes, et non en heures.

- Préserver les caractéristiques à l'échelle nanométrique grâce à un traitement à basse température.

- Consolider des matériaux difficiles tels que les composites et alliages avancés.

En tant que votre partenaire en équipement de laboratoire, KINTEK se spécialise dans la fourniture des outils qui stimulent l'innovation. Laissez-nous vous aider à libérer tout le potentiel de vos matériaux.

Contactez nos experts dès aujourd'hui pour trouver la solution SPS parfaite pour les défis uniques de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitation continue sous vide de graphite

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quels sont les inconvénients de la métallurgie des poudres ? Limitations clés en matière de résistance et de taille

- Quelle est la température d'un four à plasma ? Débloquer la chaleur extrême pour les applications exigeantes

- Quel est l'objectif du verre fritté ? Un guide de la filtration de précision et de la résistance chimique

- Pourquoi un four de séchage par atomisation est-il nécessaire lors de la phase de préparation des microsphères de carbone magnétiques Fe3O4@Chitosane (MCM) ?

- Tous les métaux peuvent-ils être traités thermiquement ? Comprendre le rôle de la composition de l'alliage dans le durcissement des métaux

- Qu'est-ce qu'un réacteur à lit fluidisé pour la pyrolyse ? Maximiser le rendement en bio-huile grâce à un transfert de chaleur supérieur

- Quelles sont les exigences matérielles pour le traitement AHP par rapport au traitement acide ? Simplifiez votre laboratoire avec des récipients de réaction rentables

- Qu'est-ce que la méthode de double frittage ? Atteindre la densité maximale avec une microstructure contrôlée