D'un point de vue physique, la pyrolyse est le processus qui consiste à utiliser l'énergie thermique pour briser les fortes liaisons chimiques au sein de grandes molécules organiques dans un environnement pauvre en oxygène. Au lieu de brûler, le matériau est contraint de se décomposer, ou de se "craquer", en un mélange de molécules liquides, gazeuses et solides plus petites et plus stables. Cette transformation est entraînée par l'apport d'une énergie cinétique suffisante (chaleur) pour surmonter l'énergie d'activation des liaisons elles-mêmes.

Le principe fondamental de la pyrolyse n'est pas seulement le chauffage, mais une décomposition thermique contrôlée. En éliminant l'oxygène, vous empêchez la combustion et utilisez plutôt les vibrations thermiques pour décomposer physiquement des molécules complexes en composants plus simples et précieux comme les huiles, les gaz et le charbon.

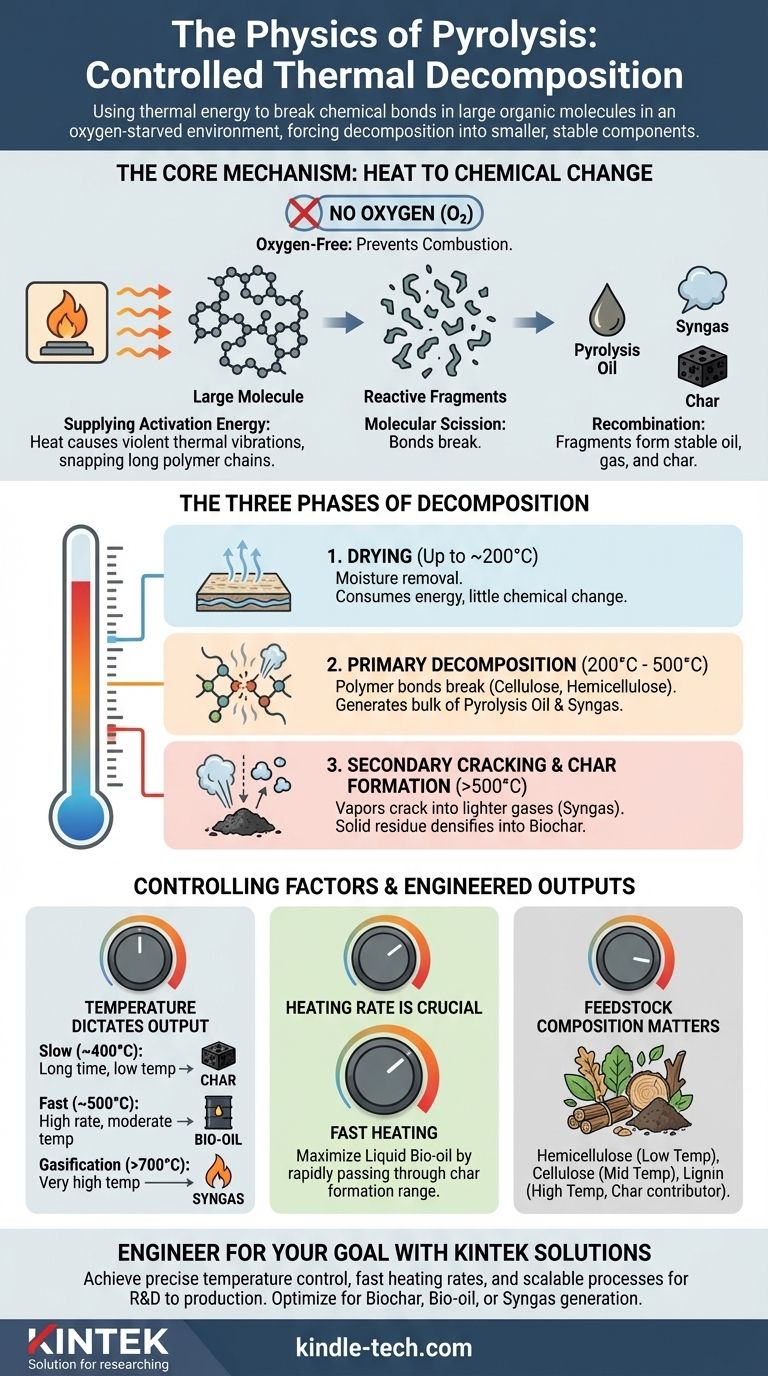

Le mécanisme principal : de l'énergie thermique au changement chimique

Fournir l'énergie d'activation

Toutes les liaisons chimiques ont une "énergie d'activation" – une quantité minimale d'énergie requise pour les briser. Dans la pyrolyse, la chaleur fournit cette énergie.

Lorsqu'un matériau est chauffé, ses molécules vibrent de plus en plus violemment. À une température spécifique, ces vibrations thermiques deviennent suffisamment fortes pour rompre les longues chaînes polymères qui composent des matériaux comme le plastique ou la biomasse.

Le rôle critique d'un environnement sans oxygène

Si de l'oxygène était présent, ce processus serait appelé combustion. Les molécules chauffées réagiraient rapidement avec l'oxygène dans une réaction hautement exothermique, libérant de l'énergie et formant des oxydes simples comme le dioxyde de carbone (CO₂) et l'eau (H₂O).

En retirant l'oxygène, vous supprimez l'ingrédient clé de la combustion. Les molécules n'ont d'autre choix que de se briser sous la contrainte thermique, un processus connu sous le nom de craquage thermique.

Scission et recombinaison moléculaires

Une fois que les longues chaînes polymères sont brisées (scission), elles forment des fragments moléculaires plus petits, souvent instables.

Ces fragments hautement réactifs cherchent immédiatement la stabilité en se recombinant en de nouvelles molécules plus petites. Ce réarrangement est ce qui produit les résultats finaux : le bio-huile de pyrolyse (un liquide), le syngas (un gaz non condensable) et le charbon (un résidu carboné solide).

Les trois phases de la décomposition pyrolytique

Le processus ne se produit pas d'un seul coup. À mesure que la température augmente, le matériau passe par des étapes physiques et chimiques distinctes.

Phase 1 : Séchage (jusqu'à ~200°C)

L'application initiale de chaleur chasse toute eau libre ou piégée dans la matière première. Cette phase consomme une énergie significative mais ne provoque pas encore de décomposition chimique majeure du matériau de base.

Phase 2 : Décomposition primaire (200°C - 500°C)

C'est le cœur de la pyrolyse. Les liaisons chimiques primaires des polymères de la matière première – tels que la cellulose, l'hémicellulose et la lignine dans la biomasse – commencent à se briser.

Cette étape génère la majeure partie des vapeurs condensables qui, une fois refroidies, forment le précieux bio-huile de pyrolyse. Des gaz non condensables sont également libérés.

Phase 3 : Craquage secondaire et formation de charbon (>500°C)

À mesure que les températures augmentent, le processus se poursuit. Les vapeurs produites dans la phase 2 peuvent se décomposer davantage (craquage secondaire) si elles restent dans le réacteur chaud, créant des molécules de gaz plus légères et plus simples.

Simultanément, le résidu solide restant continue de se densifier et de libérer tout composé volatil restant, formant finalement un solide stable et riche en carbone connu sous le nom de biochar.

Comprendre les compromis et les facteurs de contrôle

La distribution finale des produits n'est pas aléatoire ; elle est le résultat direct des conditions physiques que vous contrôlez.

La température dicte le résultat

La température finale est le paramètre de contrôle le plus critique.

- Pyrolyse lente (Basse température, ~400°C) : Des temps de séjour plus longs et des températures plus basses favorisent la production de charbon.

- Pyrolyse rapide (Température modérée, ~500°C) : Des taux de chauffage élevés et des températures modérées maximisent le rendement en huile liquide.

- Gazeification (Haute température, >700°C) : Des températures très élevées favorisent le craquage secondaire de tous les composants en syngas.

Le taux de chauffage est crucial pour les liquides

Pour maximiser le bio-huile liquide, vous devez chauffer le matériau aussi rapidement que possible. Un taux de chauffage rapide garantit que le matériau passe rapidement à travers les plages de températures inférieures où le charbon est formé, poussant la réaction vers la vaporisation à la place.

La composition de la matière première est importante

La physique est cohérente, mais le matériau de départ modifie le résultat. Dans la biomasse, par exemple, l'hémicellulose se décompose à la température la plus basse, suivie de la cellulose. La lignine est la plus résistante et est le principal contributeur au rendement final en charbon.

Faire le bon choix pour votre objectif

Comprendre la physique de la pyrolyse vous permet d'ingénieriser le processus pour un résultat spécifique. En contrôlant précisément les paramètres physiques, vous pouvez dicter le résultat chimique.

- Si votre objectif principal est de produire du biochar pour l'agriculture : Utilisez la pyrolyse lente avec des températures plus basses et des temps de séjour plus longs pour maximiser le rendement solide final.

- Si votre objectif principal est de créer des biocarburants liquides (bio-huile) : Utilisez la pyrolyse rapide avec des taux de chauffage rapides et des températures de pointe soigneusement contrôlées (environ 500°C) pour maximiser la vaporisation et la condensation ultérieure.

- Si votre objectif principal est de générer du syngas pour l'énergie : Utilisez des températures très élevées (>700°C) pour assurer un craquage secondaire complet des vapeurs en molécules de gaz simples et non condensables.

En maîtrisant ces principes physiques, vous pouvez manipuler le processus de pyrolyse pour transformer diverses matières premières en un ensemble de ressources précieuses précisément ciblées.

Tableau récapitulatif :

| Phase de pyrolyse | Plage de température | Processus clé | Produits primaires |

|---|---|---|---|

| Séchage | Jusqu'à ~200°C | Élimination de l'humidité | Vapeur d'eau |

| Décomposition primaire | 200°C - 500°C | Rupture des liaisons polymères | Bio-huile de pyrolyse, syngas |

| Craquage secondaire & formation de charbon | >500°C | Décomposition des vapeurs & densification des solides | Syngas, biochar |

Prêt à concevoir votre processus de pyrolyse pour une efficacité maximale et un rendement ciblé ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour la recherche et le développement en pyrolyse. Que vous vous concentriez sur l'optimisation du rendement en bio-huile, la production de biochar de haute qualité ou la maximisation de la génération de syngas, nos systèmes de chauffage et réacteurs précis sont conçus pour vous donner le contrôle dont vous avez besoin.

Nous aidons nos clients de laboratoire à :

- Atteindre un contrôle précis de la température pour des résultats cohérents

- Mettre en œuvre des taux de chauffage rapides pour maximiser les rendements liquides

- Faire évoluer votre processus de la R&D à la production avec un équipement fiable

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire avancer vos projets de pyrolyse. Contactez-nous via notre formulaire de contact pour parler à un expert.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés