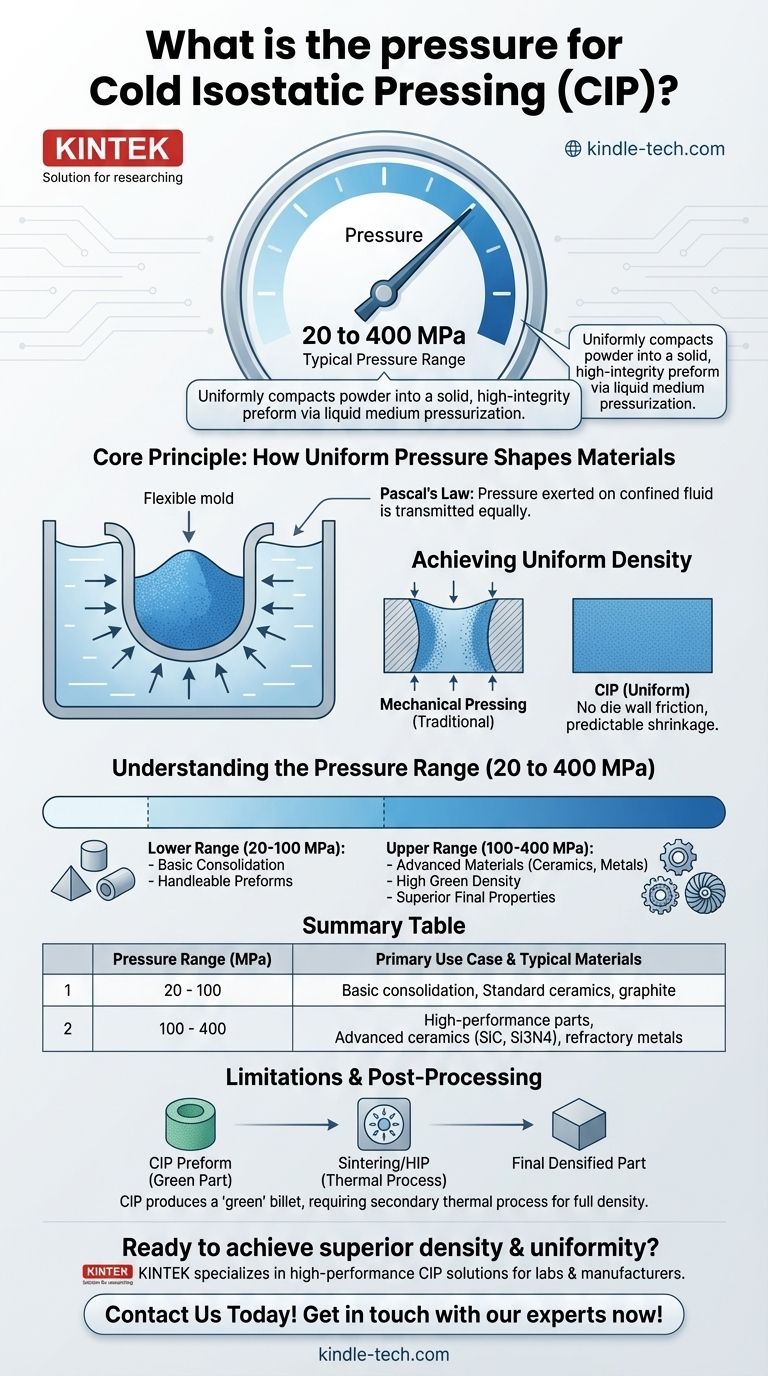

La plage de pression typique pour le pressage isostatique à froid (PIC) se situe entre 20 et 400 MPa. Ce processus implique de submerger un moule flexible rempli de poudre dans un milieu liquide, qui est ensuite mis sous pression pour compacter uniformément la poudre en une préforme solide et de haute intégrité.

La clé pour comprendre le pressage isostatique à froid n'est pas seulement la haute pression, mais la manière dont cette pression est appliquée. En utilisant un liquide, le PIC exerce une force parfaitement uniforme dans toutes les directions, créant une préforme de matériau avec une densité et une consistance structurelle exceptionnelles, difficiles à obtenir avec le pressage mécanique traditionnel.

Le principe fondamental : comment la pression uniforme façonne les matériaux

Le pressage isostatique à froid exploite un principe fondamental de la dynamique des fluides — la loi de Pascal — qui stipule que la pression exercée sur un fluide confiné est transmise également dans toutes les directions. C'est la source de ses principaux avantages.

Le rôle du milieu fluide

Le processus utilise un liquide, généralement de l'eau mélangée à un inhibiteur de corrosion, comme milieu transmetteur de pression. Une pompe externe met ce fluide sous pression à l'intérieur d'une chambre robuste.

Parce que la pression est délivrée par un liquide, chaque surface du moule flexible subit exactement la même force, éliminant les gradients de pression et les contraintes internes courants dans le pressage uniaxial (dans une seule direction).

Obtention d'une densité uniforme

Cette application de pression uniforme est la cause directe de la densité très uniforme de la pièce résultante.

Dans le pressage mécanique, le frottement avec les parois de la matrice peut provoquer des variations de densité au sein de la pièce. Le PIC évite cela entièrement, ce qui entraîne un retrait prévisible et uniforme pendant l'étape de cuisson ou de frittage ultérieure.

Formation de formes complexes et grandes

Étant donné que la "matrice" est un moule flexible et que la pression est hydrostatique, le PIC est exceptionnellement polyvalent. Il peut produire des pièces très grandes ou des pièces aux géométries complexes qui seraient impraticables ou impossibles à créer avec des matrices rigides.

Comprendre la plage de pression (20 à 400 MPa)

La pression spécifique utilisée dans cette large plage est déterminée par le matériau traité et la densité finale souhaitée de la préforme, souvent appelée pièce "verte".

L'extrémité inférieure : consolidation de base

Des pressions dans la plage inférieure (par exemple, 20-100 MPa) sont suffisantes pour consolider des poudres moins exigeantes ou lorsque l'objectif principal est simplement de créer une préforme manipulable pour un traitement ultérieur.

L'extrémité supérieure : matériaux avancés

Des pressions élevées, approchant 400 MPa, sont nécessaires pour compacter des poudres très dures ou fines, telles que les céramiques avancées comme le nitrure de silicium et le carbure de silicium.

Cette pression extrême est requise pour surmonter la résistance inter-particulaire et atteindre une "densité verte" élevée, ce qui est essentiel pour produire un composant final de haute performance.

L'impact sur le produit final

Des pressions PIC plus élevées conduisent directement à des préformes avec une plus grande intégrité. Ces pièces denses présentent une distorsion ou une fissuration minimale pendant la cuisson et ont des propriétés mécaniques, une résistance et une résistance à la corrosion améliorées dans leur état final fritté.

Applications pratiques et compromis

Le PIC n'est pas une solution universelle ; c'est un outil spécialisé choisi pour ses avantages spécifiques en métallurgie des poudres et en céramiques techniques.

Principaux matériaux traités par PIC

Cette technologie est essentielle pour produire des composants de haute qualité à partir de matériaux tels que :

- Céramiques avancées (carbure de silicium, nitrure de silicium, carbure de bore)

- Graphite et matériaux réfractaires

- Isolateurs électriques

- Métaux réfractaires

Quand choisir le PIC plutôt que d'autres méthodes

Le PIC est souvent choisi lorsque le coût initial élevé de fabrication de matrices de pressage rigides ne peut être justifié, comme pour les petites séries de production ou le prototypage. C'est également la méthode préférée pour les pièces trop grandes ou géométriquement complexes pour les presses conventionnelles.

Limitations à considérer

Il est crucial de comprendre que le PIC produit une préforme ou une billette "verte", et non une pièce finie. La poudre compactée a une bonne intégrité mais n'a pas encore été entièrement densifiée.

Un processus thermique secondaire, tel que le frittage ou le pressage isostatique à chaud (PIC), est presque toujours nécessaire pour lier les particules entre elles et atteindre les propriétés matérielles finales souhaitées et la pleine densité.

Faire le bon choix pour votre objectif

Le choix de la pression et du processus appropriés dépend entièrement de votre matériau et de vos exigences d'utilisation finale.

- Si votre objectif principal est la consolidation de base d'une poudre standard : Une plage de pression inférieure peut être suffisante et plus rentable pour créer une préforme manipulable.

- Si votre objectif principal est la production de céramiques techniques de haute performance : Un cycle PIC à haute pression est nécessaire pour atteindre la haute densité verte requise pour des propriétés finales supérieures.

- Si votre objectif principal est le prototypage rentable ou la formation de formes grandes et complexes : Le PIC est un choix idéal, car il évite le coût élevé et les limitations géométriques des jeux de matrices rigides.

En appliquant la pression de manière hydrostatique, le pressage isostatique à froid vous permet de créer des préformes de matériaux supérieures avec une uniformité inégalée.

Tableau récapitulatif :

| Plage de pression (MPa) | Cas d'utilisation principal | Matériaux typiques |

|---|---|---|

| 20 - 100 | Consolidation de poudre de base, préformes manipulables | Céramiques standard, graphite |

| 100 - 400 | Pièces haute performance, haute densité verte | Céramiques avancées (SiC, Si3N4), métaux réfractaires |

Prêt à atteindre une densité et une uniformité supérieures dans vos céramiques avancées ou poudres métalliques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de pressage isostatique à froid haute performance pour les laboratoires et les fabricants. Notre expertise vous assure le contrôle précis de la pression nécessaire pour créer des préformes de haute intégrité avec une consistance structurelle exceptionnelle.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements et consommables PIC peuvent améliorer votre traitement des matériaux et vous fournir les résultats de haute qualité dont vous avez besoin.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quelle est la méthode de pressage en céramique ? Un guide pour façonner des pièces denses et haute performance

- Objectif du CIP dans les pastilles céramiques c-LLZO ? Atteindre >90% de densité et une uniformité supérieure avec le pressage isostatique à froid

- Pourquoi utilise-t-on une presse isostatique à froid (CIP) pour les poudres composites de cuivre ? Améliorer l'efficacité du frittage et la densité

- Quelles sont les applications de la technologie de pressage isostatique ? Obtenir une densité et une uniformité supérieures des matériaux

- Le pressage isostatique est-il coûteux ? Obtenez une uniformité de matériau supérieure et des formes complexes

- Pourquoi utilise-t-on une presse isostatique pour les pastilles d'électrolyte solide ? Atteindre la densité maximale pour une conductivité ionique précise

- Quelle est la différence entre le pressage isostatique à froid (CIP) par sac humide et par sac sec ? Choisissez le bon processus pour vos besoins de production

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire ou d'une presse isostatique à froid ? Optimisez la qualité de votre électrolyte