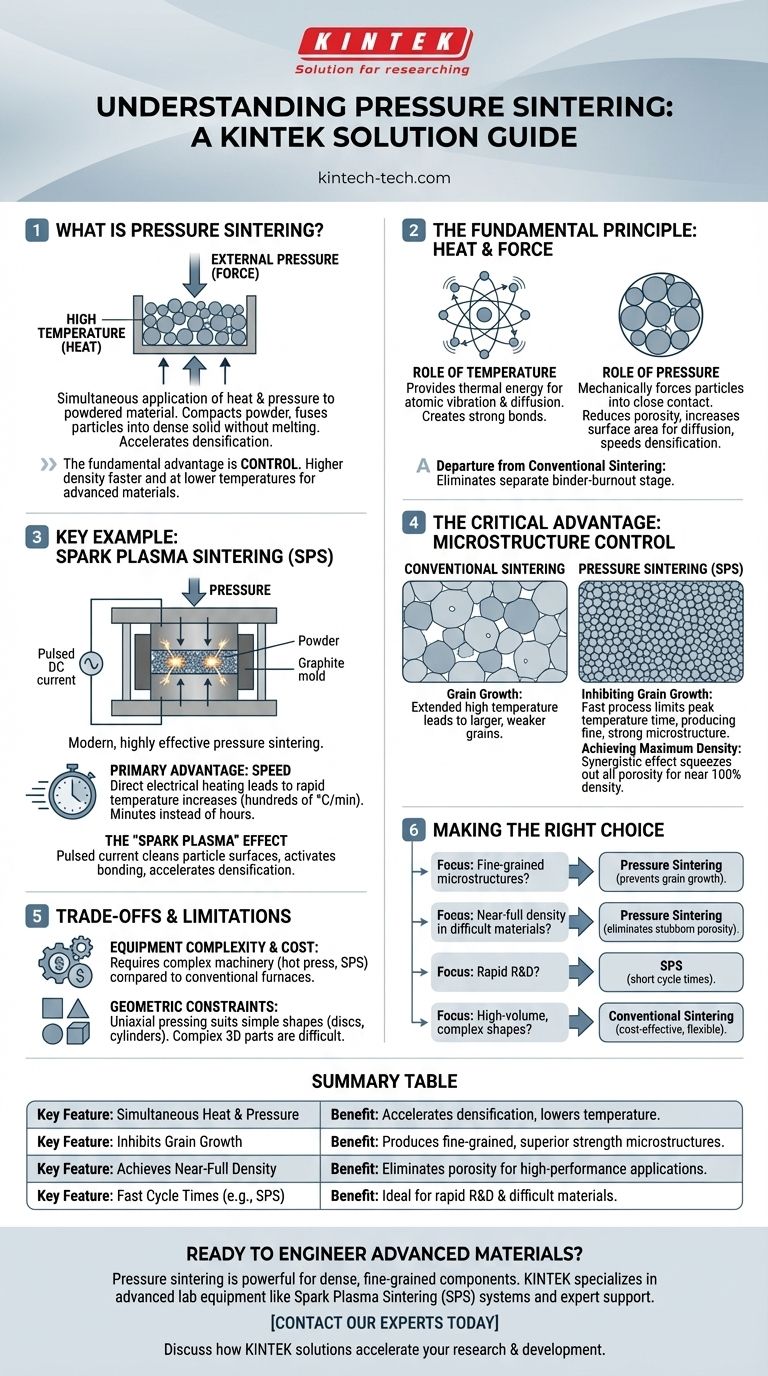

À la base, le frittage sous pression est un processus de fabrication qui applique simultanément une température élevée et une pression externe à un matériau en poudre. Cette combinaison compacte la poudre et fusionne les particules individuelles en un objet dense et solide, le tout sans faire fondre le matériau à l'état liquide. La clé est d'utiliser la pression pour accélérer la densification qui, autrement, nécessiterait des températures beaucoup plus élevées ou des temps de traitement plus longs.

L'avantage fondamental du frittage sous pression est le contrôle. En forçant activement les particules à se rapprocher tout en les chauffant, le processus atteint une densité plus élevée plus rapidement et à des températures plus basses que les méthodes conventionnelles, ce qui est essentiel pour créer des matériaux avancés aux propriétés supérieures.

Le principe fondamental : combiner chaleur et force

Le frittage sous pression améliore le processus naturel de diffusion atomique. Au lieu de ne compter que sur la chaleur pour encourager les atomes à se lier à travers les limites des particules, il ajoute une puissante assistance mécanique.

Le rôle de la température

La chaleur fournit l'énergie thermique nécessaire au processus. Elle fait vibrer et bouger les atomes à l'intérieur des particules du matériau, leur permettant de diffuser à travers les surfaces où les particules se touchent. Ce mouvement atomique est ce qui crée des liaisons solides, transformant la poudre lâche en une masse solide.

Le rôle de la pression

La pression externe est la caractéristique déterminante de cette méthode. Elle force mécaniquement les particules de poudre à entrer en contact étroit, ce qui réduit considérablement l'espace vide (porosité) entre elles. Ce contact intime crée une plus grande surface pour que la diffusion atomique se produise, accélérant considérablement le processus de densification.

Une rupture avec le frittage conventionnel

Le frittage traditionnel implique souvent la formation d'une "pièce verte" en mélangeant de la poudre avec un liant, en la compactant, puis en la chauffant dans un four. Pendant le chauffage, le liant brûle et les particules fusionnent lentement. Le frittage sous pression simplifie cela en appliquant la force de compression directement pendant le cycle de chauffage, éliminant le besoin d'une étape distincte de déliantage et obtenant de meilleurs résultats.

Un exemple de processus clé : le frittage plasma par étincelles (SPS)

Le frittage plasma par étincelles (SPS) est une forme moderne et très efficace de frittage sous pression qui met en évidence les avantages de cette technique.

Le mécanisme du SPS

Dans un système SPS, l'échantillon de poudre est placé dans un moule en graphite conducteur. Cet ensemble est ensuite positionné entre des électrodes tout en étant sous pression. Un courant continu pulsé (DC) de forte intensité est directement passé à travers le moule en graphite et, dans certains cas, la poudre elle-même.

L'avantage principal : la vitesse

Ce chauffage électrique direct entraîne des augmentations de température incroyablement rapides – des centaines de degrés Celsius par minute. Cela permet de terminer l'ensemble du processus de frittage en quelques minutes, par rapport aux heures souvent nécessaires pour le frittage conventionnel en four.

L'effet "plasma par étincelles"

On pense que le courant pulsé génère des "étincelles" ou des décharges de plasma momentanées dans les vides entre les particules de poudre. Cet effet aide à nettoyer les surfaces des particules et à les activer pour la liaison, accélérant davantage la densification et la fusion du matériau.

L'avantage critique : le contrôle de la microstructure

La véritable valeur du frittage sous pression réside dans sa capacité à concevoir la structure interne finale du matériau, ou microstructure, avec une grande précision.

Inhibition de la croissance des grains

Dans tout processus de frittage, les particules de poudre individuelles (grains) ont tendance à grossir lorsqu'elles sont maintenues à des températures élevées. Cela peut être préjudiciable aux propriétés mécaniques finales. Parce que les processus de frittage sous pression comme le SPS sont si rapides, ils limitent le temps que le matériau passe à la température maximale, inhibant efficacement la croissance des grains et produisant des matériaux avec une microstructure fine et solide.

Atteindre une densité maximale

Pour les applications haute performance, l'élimination de toute porosité est cruciale. L'effet synergique de la chaleur et de la pression est exceptionnellement efficace pour éliminer les derniers vestiges d'espace vide, permettant la création de matériaux presque 100 % denses.

Comprendre les compromis et les limitations

Bien que puissant, le frittage sous pression n'est pas une solution universelle. Il s'accompagne de contraintes spécifiques qu'il est important de comprendre.

Complexité et coût de l'équipement

Les machines nécessaires pour appliquer en toute sécurité des pressions et des températures élevées simultanément – telles qu'une presse à chaud ou un système SPS – sont considérablement plus complexes et coûteuses qu'un four conventionnel.

Contraintes géométriques

La pression est généralement appliquée le long d'un seul axe (pressage uniaxial). Cela signifie que le processus est mieux adapté à la production de formes relativement simples, telles que des disques, des cylindres ou des blocs rectangulaires. Les pièces complexes en trois dimensions sont difficiles à produire avec cette méthode.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de frittage dépend entièrement des propriétés souhaitées du composant final.

- Si votre objectif principal est de créer des matériaux avancés avec des microstructures à grains fins : Le frittage sous pression est le choix supérieur car sa rapidité empêche la croissance indésirable des grains qui affaiblit les matériaux.

- Si votre objectif principal est d'atteindre une densité quasi-totale dans des matériaux difficiles à fritter : La combinaison de la chaleur et de la pression fournit la force motrice nécessaire pour éliminer la porosité tenace que la chaleur seule ne peut pas.

- Si votre objectif principal est la recherche et le développement rapides : Les temps de cycle courts des processus comme le SPS le rendent très efficace pour l'itération et le test de nouvelles compositions de matériaux.

- Si votre objectif principal est la production en grand volume de formes complexes : Les méthodes conventionnelles de pressage et de frittage sont souvent plus rentables et plus flexibles géométriquement.

En fin de compte, le frittage sous pression offre un outil puissant pour l'ingénierie des matériaux avec des propriétés et des niveaux de performance inatteignables par le seul traitement thermique conventionnel.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chaleur et pression simultanées | Accélère la densification, abaisse la température requise. |

| Inhibe la croissance des grains | Produit des microstructures à grains fins pour une résistance supérieure. |

| Atteint une densité quasi-totale | Élimine la porosité pour les applications haute performance. |

| Temps de cycle rapides (par exemple, SPS) | Idéal pour la R&D rapide et le traitement des matériaux difficiles à fritter. |

Prêt à concevoir des matériaux avancés aux propriétés supérieures ?

Le frittage sous pression est une technique puissante pour créer des composants denses à grains fins. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés, comme les systèmes de frittage plasma par étincelles (SPS), et d'un support expert pour vous aider à atteindre vos objectifs en science des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?