À la base, le principe d'un four sous vide est de chauffer des matériaux à l'intérieur d'une chambre hermétiquement scellée dont l'air et les autres gaz ont été retirés. Cet environnement à basse pression et sans oxygène empêche les réactions chimiques, telles que l'oxydation et la contamination, qui se produiraient normalement lors du chauffage des matériaux dans une atmosphère conventionnelle. Le four intègre un système de vide pour créer cet environnement et un système de chauffage pour atteindre la température souhaitée.

L'objectif fondamental d'un four sous vide n'est pas seulement de chauffer un matériau, mais de protéger et de contrôler son intégrité pendant le processus. En éliminant l'atmosphère, vous supprimez les variables indésirables, permettant un niveau de pureté et de précision impossible à atteindre à l'air libre.

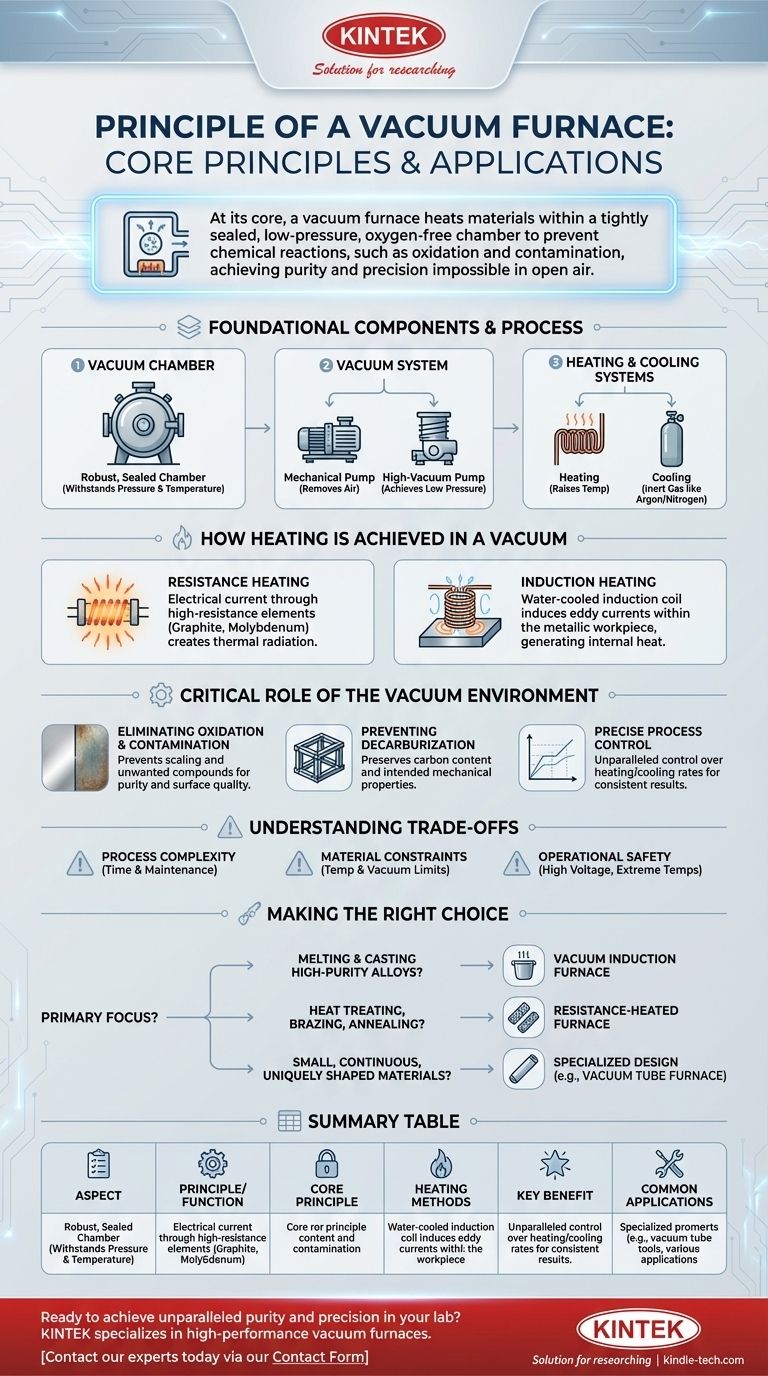

Les composants fondamentaux et le processus

Le fonctionnement d'un four sous vide repose sur l'intégration harmonieuse de trois systèmes critiques : la chambre, le système de pompe à vide et le système de chauffage. Le processus suit une séquence contrôlée pour garantir l'intégrité du matériau traité.

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre robuste et scellée. Ce récipient est conçu à partir de matériaux de haute qualité, capables de résister à la fois à la pression atmosphérique extérieure et aux températures internes extrêmes générées par les éléments chauffants.

Le système de vide

L'obtention de l'environnement à basse pression nécessaire est un processus à plusieurs étapes. Une pompe à vide mécanique initiale (ou "pompe de pré-vide") élimine la majeure partie de l'air. Une fois que celle-ci atteint sa limite, une pompe à vide poussé secondaire, telle qu'une pompe à diffusion, prend le relais pour atteindre les pressions beaucoup plus faibles requises pour les travaux de haute pureté.

Les systèmes de chauffage et de refroidissement

Le système de chauffage élève le matériau à la température cible. Une fois le cycle de chauffage terminé, le processus de refroidissement doit également être contrôlé avec précision. Souvent, un gaz inerte de haute pureté comme l'argon ou l'azote est introduit et mis en circulation pour refroidir le matériau rapidement et uniformément sans provoquer d'oxydation.

Comment le chauffage est-il réalisé sous vide ?

Puisqu'il n'y a pas d'air pour transférer la chaleur par convection, les fours sous vide s'appuient sur d'autres méthodes. La technologie de chauffage spécifique utilisée définit souvent l'application principale du four.

Chauffage par résistance

C'est une méthode courante où un courant électrique est envoyé à travers des éléments chauffants à haute résistance fabriqués à partir de matériaux comme le graphite ou le molybdène. Ces éléments deviennent incandescents et transfèrent la chaleur à la pièce principalement par rayonnement thermique.

Chauffage par induction

Un four à induction sous vide utilise une puissante bobine d'induction refroidie à l'eau. Un courant alternatif dans cette bobine génère un champ électromagnétique puissant, qui induit à son tour de puissants courants de Foucault électriques directement dans la pièce métallique. La propre résistance du métal à ces courants génère une chaleur intense, rapide et propre de l'intérieur vers l'extérieur.

Le rôle critique de l'environnement sous vide

Le vide n'est pas seulement une caractéristique ; c'est le moteur central de l'ensemble du processus. Ses avantages justifient la complexité de l'équipement.

Élimination de l'oxydation et de la contamination

C'est l'avantage principal. Sans oxygène, azote et autres gaz réactifs, les métaux et alliages peuvent être chauffés à des températures très élevées sans ternir, sans former de calamine ni de composés chimiques indésirables. Cela garantit la pureté et la qualité de surface du produit final.

Prévention de la décarburation

Pour certains aciers, le chauffage dans une atmosphère peut provoquer la lixiviation du carbone de la surface, ramollissant le matériau. Un environnement sous vide empêche complètement cette décarburation, préservant les propriétés mécaniques souhaitées de l'alliage.

Contrôle précis du processus

L'environnement contrôlé permet une précision inégalée. Les vitesses de chauffage, les temps de maintien et les vitesses de refroidissement peuvent être gérés exactement comme l'exigent les spécifications du matériau, ce qui conduit à des résultats très cohérents et reproductibles.

Comprendre les compromis et les considérations

Bien que puissants, les fours sous vide introduisent des complexités qu'il est important de reconnaître. Leurs avantages s'accompagnent d'exigences opérationnelles spécifiques.

Complexité du processus

L'utilisation d'un four sous vide n'est pas aussi simple que celle d'un four conventionnel. Le cycle de pompage prend du temps, et le maintien d'un joint sous vide approprié nécessite un entretien rigoureux et des composants propres.

Contraintes de matériaux et de conception

Le type de four impose des limites. Par exemple, un four à tube sous vide, qui chauffe un tube en céramique ou en quartz de l'extérieur, est limité par la température maximale et le niveau de vide que le matériau du tube lui-même peut supporter.

Sécurité opérationnelle

Ce sont des machines industrielles puissantes. Les opérateurs doivent respecter des protocoles de sécurité stricts, car ils impliquent des tensions élevées, des températures extrêmes et les risques physiques associés à l'ouverture d'une chambre de four chaude.

Faire le bon choix pour votre processus

La technologie de four sous vide idéale est dictée entièrement par votre objectif final.

- Si votre objectif principal est la fusion et la coulée d'alliages de haute pureté : Un four à induction sous vide est le choix supérieur, car sa méthode de chauffage directe et sans contact garantit une propreté et une précision chimique maximales.

- Si votre objectif principal est le traitement thermique, le brasage ou le recuit de composants : Un four chauffé par résistance offre une excellente uniformité de température et un contrôle, ce qui en fait une norme fiable pour le traitement de pièces finies ou semi-finies.

- Si votre objectif principal est le traitement de matériaux petits, continus ou de forme unique : Une conception spécialisée comme un four à tube sous vide pourrait être la solution la plus efficace pour votre application spécifique.

En fin de compte, un four sous vide offre un niveau de contrôle environnemental sans précédent, transformant le traitement des matériaux d'un simple acte de chauffage en une science précise.

Tableau récapitulatif :

| Aspect | Principe/Fonction |

|---|---|

| Principe de base | Chauffage des matériaux dans une chambre scellée à basse pression pour éviter l'oxydation et la contamination. |

| Méthodes de chauffage | Chauffage par résistance (rayonnement thermique) ou chauffage par induction (courants de Foucault internes). |

| Avantage clé | Permet un traitement de haute pureté, prévient la décarburation et assure un contrôle précis du processus. |

| Applications courantes | Traitement thermique, brasage, recuit et fusion d'alliages de haute pureté. |

Prêt à atteindre une pureté et une précision inégalées dans votre laboratoire ?

KINTEK se spécialise dans les fours sous vide haute performance pour tous vos besoins en laboratoire. Que vous ayez besoin d'un traitement thermique précis, d'un brasage propre ou d'une fusion de haute pureté, nos équipements sont conçus pour fournir des résultats constants et sans contamination.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont un four sous vide KINTEK peut améliorer vos capacités de traitement des matériaux et faire progresser votre recherche.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application