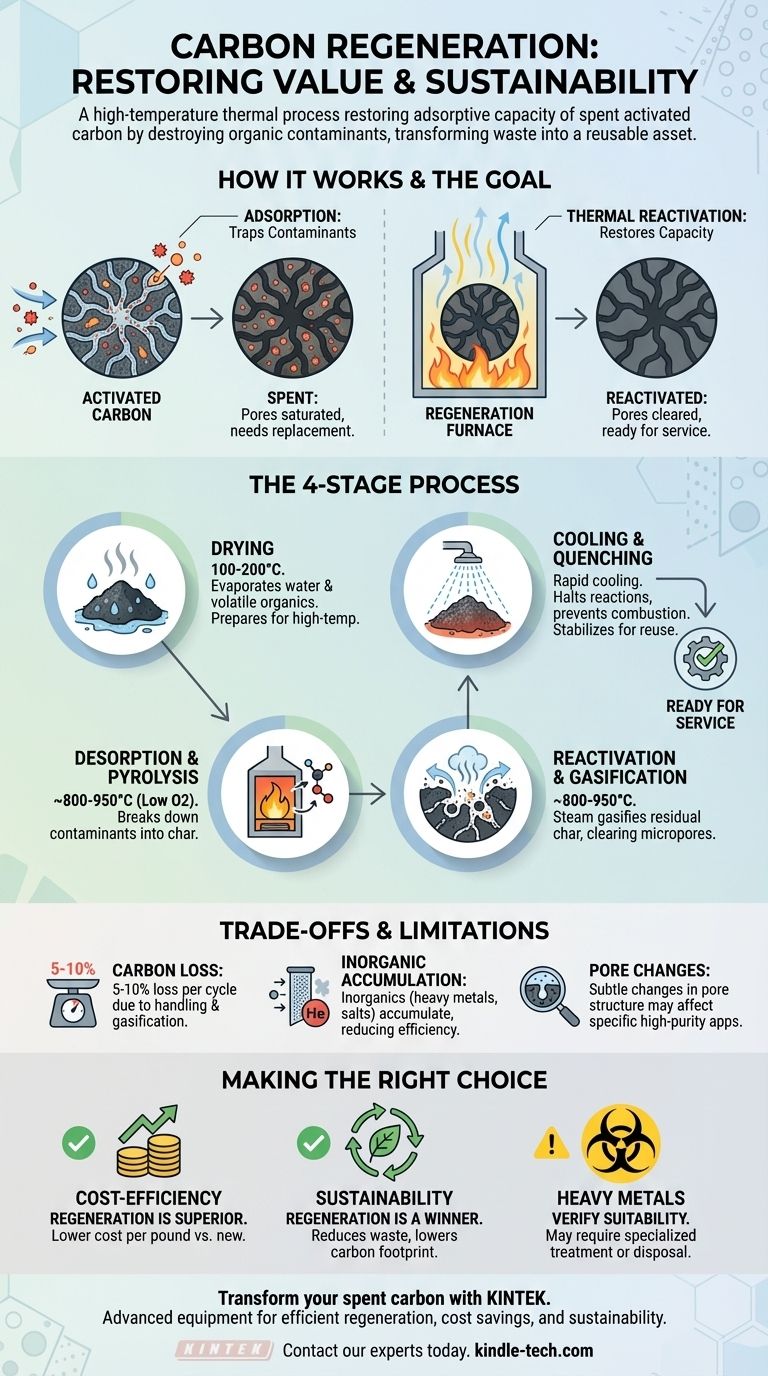

À la base, la régénération du carbone est un processus thermique à haute température utilisé pour restaurer la capacité d'adsorption du charbon actif usé. Elle fonctionne en utilisant la chaleur dans un environnement contrôlé pour détruire les contaminants organiques qui ont été capturés dans les pores du carbone pendant son utilisation opérationnelle. Cela permet au carbone d'être remis en service, fonctionnant presque aussi efficacement qu'un matériau neuf.

Le principal défi avec le charbon actif usé est qu'il représente soit une importante charge d'élimination des déchets, soit un actif précieux et réutilisable. Comprendre la régénération est la clé pour transformer cette charge en un actif, offrant une alternative rentable et écologiquement supérieure à la simple élimination.

L'objectif de la régénération : restaurer la capacité d'adsorption

Pour comprendre la régénération, vous devez d'abord comprendre comment fonctionne le charbon actif et pourquoi il devient « usé ».

Comment fonctionne le charbon actif

Le charbon actif possède un vaste réseau interne de pores microscopiques. Cette structure crée une énorme surface – un seul gramme de charbon actif peut avoir la surface d'un terrain de football. Les contaminants d'un flux liquide ou gazeux sont piégés sur cette surface par un processus appelé adsorption.

Pourquoi le carbone devient « usé »

Avec le temps, la surface interne massive du carbone se sature de contaminants adsorbés. Une fois les pores pleins, le carbone ne peut plus éliminer efficacement les impuretés et est considéré comme « usé » ou « épuisé ». À ce stade, il doit être remplacé.

Le principe de la réactivation thermique

La régénération, également appelée réactivation, inverse ce processus. En chauffant le carbone à très hautes températures (généralement 800-950°C) dans un environnement pauvre en oxygène, les composés organiques adsorbés sont thermiquement détruits. Ils sont décomposés, vaporisés et expulsés de la structure des pores, dégageant la surface et restaurant la fonction d'adsorption du carbone.

Le processus de régénération multi-étapes

Une régénération efficace est un processus précis et multi-étapes généralement réalisé dans un four rotatif ou un four à soles multiples.

Étape 1 : Séchage

Le carbone usé, souvent saturé d'eau, est d'abord chauffé à environ 100-200°C. Cette étape initiale évapore doucement toute eau résiduelle et certains des composés organiques les plus volatils qui ont été adsorbés.

Étape 2 : Désorption et pyrolyse à haute température

Ensuite, la température est considérablement augmentée dans une atmosphère contrôlée et pauvre en oxygène. À ce stade, les contaminants organiques moins volatils sont désorbés de la surface du carbone, puis décomposés (pyrolysés) en molécules plus petites et en une couche résiduelle de charbon.

Étape 3 : Réactivation et gazéification

C'est l'étape la plus critique. La température est maintenue à son maximum tandis qu'un agent contrôlé, généralement de la vapeur, est introduit dans le four. La vapeur réagit sélectivement avec le charbon résiduel laissé par les contaminants pyrolysés et le gazéifie, nettoyant les micropores sans endommager significativement le carbone lui-même. Cela réexpose la structure des pores d'origine, « réactivant » le carbone.

Étape 4 : Refroidissement et trempe

Enfin, le carbone chaud et réactivé est déchargé du four et soigneusement refroidi, souvent par une trempe à l'eau. Ce refroidissement rapide est nécessaire pour arrêter la réaction de gazéification et empêcher le carbone chaud de brûler au contact de l'oxygène de l'air ambiant.

Comprendre les compromis et les limites

Bien que très efficace, la régénération n'est pas un processus parfait. L'objectivité exige de reconnaître ses limites.

Perte inévitable de carbone

Chaque cycle de régénération entraîne une perte d'environ 5 à 10 % de la masse de carbone. Cela est dû à une combinaison de manipulation physique (attrition) et à la gazéification partielle du matériau de base du carbone pendant l'étape de réactivation. Cette perte doit être prise en compte dans les calculs économiques.

Accumulation d'inorganiques

La régénération thermique est très efficace pour les contaminants organiques, mais elle n'élimine pas les matériaux inorganiques comme les métaux lourds ou les sels minéraux. Ces composés peuvent s'accumuler dans la structure des pores du carbone sur plusieurs cycles, réduisant progressivement son efficacité globale.

Changements de la structure des pores

Une régénération répétée peut subtilement modifier la distribution de la taille des pores du charbon actif. Bien que souvent mineur, cela pourrait affecter ses performances pour l'adsorption de molécules cibles très spécifiques, le rendant légèrement moins efficace que le carbone vierge pour certaines applications de haute pureté.

Faire le bon choix pour votre objectif

La décision de régénérer ou d'éliminer le carbone usé dépend de votre échelle opérationnelle, du type de contaminant et de vos priorités stratégiques.

- Si votre objectif principal est la rentabilité à grande échelle : La régénération est presque toujours le choix supérieur pour les grands volumes, car le coût par livre pour réactiver est significativement inférieur à l'achat de nouveau carbone et au paiement de l'élimination.

- Si votre objectif principal est la durabilité environnementale : La régénération est le vainqueur incontestable, car elle réduit considérablement les déchets solides, minimise l'impact sur les décharges et diminue l'empreinte carbone associée à la production et au transport de nouveaux matériaux.

- Si vous traitez des métaux lourds ou d'autres inorganiques : Vous devez vérifier que la régénération thermique est appropriée, car ces contaminants peuvent s'accumuler et nécessiter un traitement spécialisé ou une élimination éventuelle du carbone.

En comprenant les principes de la régénération, vous pouvez gérer efficacement votre charbon actif comme une ressource renouvelable plutôt que comme une marchandise jetable.

Tableau récapitulatif :

| Étape | Plage de température | Action clé | Résultat |

|---|---|---|---|

| Séchage | 100-200°C | Évapore l'eau et les composés organiques volatils | Prépare le carbone pour le traitement à haute température |

| Désorption & Pyrolyse | ~800-950°C | Décompose les contaminants en charbon dans un environnement pauvre en oxygène | Élimine les impuretés organiques des pores |

| Réactivation & Gazéification | ~800-950°C | La vapeur gazéifie le charbon résiduel, nettoyant les micropores | Restaure la capacité d'adsorption du carbone |

| Refroidissement & Trempe | Refroidissement rapide | La trempe à l'eau arrête les réactions, prévient la combustion | Stabilisation du carbone pour une manipulation et une réutilisation en toute sécurité |

Transformez votre charbon actif usé d'une charge d'élimination en un actif réutilisable avec KINTEK.

Nos équipements de laboratoire et consommables avancés sont conçus pour soutenir des processus de régénération du carbone efficaces et à grande échelle, vous aidant à réaliser des économies significatives et à améliorer votre durabilité environnementale. En choisissant la régénération plutôt que l'élimination, vous pouvez réduire les déchets, diminuer votre empreinte carbone et maximiser la valeur de vos matériaux.

Prêt à optimiser votre stratégie de gestion du carbone ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment carboniser le charbon de bois ? Maîtriser le processus de pyrolyse en 3 étapes pour un carbone de haute pureté

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelle température est nécessaire pour la porcelaine ? Un guide sur la cuisson au Cône 6 et au Cône 10

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C