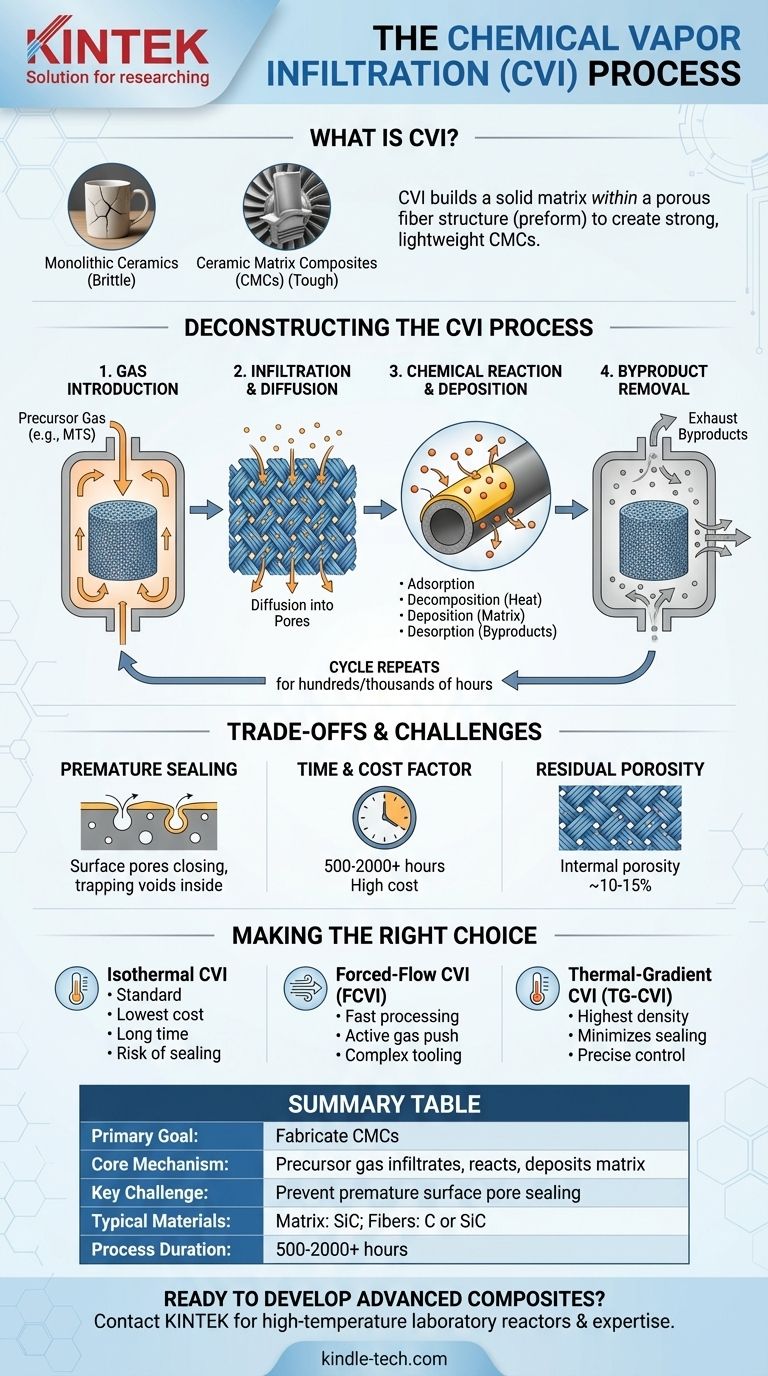

À la base, l'infiltration chimique en phase vapeur (ICPV) est un procédé de fabrication utilisé pour fabriquer des matériaux composites denses et haute performance. Il fonctionne en introduisant un gaz précurseur dans une structure fibreuse poreuse, appelée préforme, où le gaz subit une réaction chimique et dépose un matériau solide sur les fibres, remplissant progressivement l'espace vide entre elles. Cela densifie la préforme, liant les fibres ensemble dans une matrice solide pour créer un composant final solide et léger.

L'infiltration chimique en phase vapeur ne consiste pas à revêtir une surface externe ; il s'agit de construire une matrice solide à l'intérieur d'une structure fibreuse poreuse. Cette méthode est la clé pour créer des composites à matrice céramique (CMC) résistants, légers et résistants aux hautes températures en déposant lentement du matériau profondément à l'intérieur du composant.

L'objectif de l'ICPV : construire un composite à matrice céramique (CMC)

Pour comprendre le processus d'ICPV, vous devez d'abord comprendre le matériau qu'il est conçu pour créer. L'ICPV est la principale méthode de production d'une classe de matériaux avancés connus sous le nom de composites à matrice céramique (CMC).

De la fragilité à la ténacité

Les céramiques monolithiques (comme une tasse à café) sont incroyablement résistantes à la chaleur et à l'usure, mais elles sont aussi très fragiles et peuvent se briser de manière catastrophique. Les CMC résolvent ce problème en intégrant des fibres céramiques solides dans une matrice céramique.

Les fibres agissent comme un renfort, empêchant les fissures de se propager à travers le matériau et conférant au composite une ténacité que les céramiques monolithiques n'ont pas.

Le rôle de la préforme fibreuse

Le processus d'ICPV commence par une « préforme ». Il s'agit d'une structure poreuse façonnée, composée de fibres tissées ou non tissées, généralement en carbone (C) ou en carbure de silicium (SiC).

Cette préforme définit la forme finale du composant et fournit l'ossature structurelle qui sera renforcée par la matrice.

La fonction de la matrice

Le processus d'ICPV remplit l'espace vide au sein de cette préforme avec un matériau de matrice solide, également généralement une céramique comme le carbure de silicium. Cette matrice fixe les fibres en place, transfère les charges entre elles et les protège de l'environnement opérationnel.

Décortiquer le processus d'ICPV

Le processus d'ICPV est fondamentalement une application des principes du dépôt chimique en phase vapeur (CVD), mais exécutée à l'intérieur d'un corps poreux plutôt que sur une simple surface. Les étapes sont séquentielles et interdépendantes.

Étape 1 : Introduction du gaz

Un gaz précurseur volatil (ou un mélange de gaz) est introduit dans un réacteur contenant la préforme fibreuse poreuse. Par exemple, pour déposer une matrice de carbure de silicium, le gaz méthyltrichlorosilane (MTS) est souvent utilisé.

Étape 2 : Infiltration et diffusion

Les molécules du gaz précurseur doivent voyager de l'environnement du réacteur profondément dans le réseau complexe de pores au sein de la préforme. Cette diffusion du gaz dans l'intérieur du composant est une étape critique et souvent limitante.

Étape 3 : Réaction chimique et dépôt

Une fois à l'intérieur de la préforme et en contact avec les surfaces chaudes des fibres, le gaz précurseur subit une réaction chimique. C'est le mécanisme CVD fondamental en action :

- Adsorption : Les molécules de gaz se posent et adhèrent à la surface des fibres.

- Décomposition : La chaleur provoque la décomposition ou la réaction des molécules de gaz.

- Dépôt : Le matériau solide souhaité (la matrice) se dépose de manière conforme, créant une couche mince et uniforme sur les fibres.

- Désorption : Les sous-produits gazeux de la réaction sont libérés de la surface.

Étape 4 : Élimination des sous-produits

Les sous-produits gazeux doivent ensuite diffuser hors de la préforme et être évacués du réacteur. Une élimination efficace est cruciale pour permettre au gaz précurseur frais de continuer à infiltrer le composant. Ce cycle se répète pendant des centaines ou des milliers d'heures, construisant lentement la matrice couche par couche.

Comprendre les compromis

Bien que puissant, l'ICPV est un processus défini par des compromis d'ingénierie critiques. Les comprendre est essentiel pour son application réussie.

Le défi du scellement prématuré

Le défi le plus important dans l'ICPV est d'empêcher les pores à la surface de la préforme de se fermer avant que l'intérieur ne soit entièrement densifié.

Si la surface se scelle prématurément, elle emprisonne des vides à l'intérieur du composant, créant une pièce faible avec une peau dense et un cœur poreux. Les paramètres du processus tels que la température, la pression et le débit de gaz sont soigneusement contrôlés pour gérer cela.

Le facteur temps et coût

L'ICPV est un processus exceptionnellement lent. Étant donné que les taux de dépôt doivent rester faibles pour permettre la diffusion du gaz et éviter un scellement prématuré, la densification d'un seul composant peut prendre entre 500 et plus de 2 000 heures.

Ce long temps de traitement fait de l'ICPV une voie de fabrication coûteuse, généralement réservée aux applications de haute valeur et critiques pour la performance, telles que les composants aérospatiaux.

Porosité résiduelle

Même dans des conditions idéales, atteindre une densité de 100 % avec l'ICPV est presque impossible. Il reste presque toujours un certain degré de porosité résiduelle (typiquement 10 à 15 %) dans le composant final, ce qui peut influencer ses propriétés mécaniques et thermiques.

Faire le bon choix pour votre application

Différentes variantes du processus d'ICPV ont été développées pour gérer les compromis inhérents entre la vitesse, le coût et la qualité finale de la pièce.

- Si votre objectif principal est le coût le plus bas et la simplicité du processus : L'ICPV isotherme (où l'ensemble du composant est à une seule température) est la norme, mais vous devez accepter des temps de traitement très longs et gérer le risque de scellement de surface.

- Si votre objectif principal est la vitesse de traitement et une densité uniforme : L'ICPV à flux forcé (FCVI), qui pousse activement les gaz à travers la préforme, réduit considérablement le temps de traitement mais nécessite des outillages plus complexes et coûteux.

- Si votre objectif principal est d'atteindre la densité la plus élevée possible et de minimiser le scellement de surface : L'ICPV à gradient thermique (TG-CVI), qui chauffe la préforme de l'intérieur vers l'extérieur pour forcer le dépôt à commencer dans le cœur, offre la meilleure qualité mais exige un contrôle thermique précis.

Comprendre ces fondamentaux de l'ICPV vous permet de sélectionner et d'optimiser la voie de fabrication pour créer des matériaux composites robustes et haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Fabriquer des composites à matrice céramique (CMC) à partir d'une préforme fibreuse poreuse. |

| Mécanisme de base | Le gaz précurseur infiltre une préforme, réagit sur les surfaces chaudes des fibres et dépose un matériau de matrice solide. |

| Défi clé | Empêcher le scellement prématuré des pores de surface pour assurer une densification interne complète. |

| Matériaux typiques | Matrice : Carbure de silicium (SiC). Fibres : Carbone (C) ou Carbure de silicium (SiC). |

| Durée du processus | Processus lent, s'étalant généralement de 500 à plus de 2 000 heures. |

Prêt à développer des matériaux composites avancés ?

Le processus complexe d'ICPV exige des équipements de précision et une expertise pointue. KINTEK est spécialisé dans les réacteurs de laboratoire et les systèmes haute température essentiels au développement de matériaux avancés, y compris la recherche et la production de CMC. Nos solutions vous aident à obtenir le contrôle précis de la température et du gaz essentiel à un ICPV réussi.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de la manière dont notre expertise et nos équipements peuvent accélérer vos projets de matériaux composites. #ContactForm

Guide Visuel

Produits associés

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère