À la base, l'évaporation par faisceau d'électrons (e-beam) est un processus de dépôt physique en phase vapeur (PVD) utilisé pour créer des films minces d'une pureté exceptionnelle. Cette technique utilise un faisceau d'électrons de haute énergie pour chauffer un matériau source à l'intérieur d'une chambre à vide jusqu'à ce qu'il se vaporise. Cette vapeur se déplace ensuite et se condense sur un objet cible, ou substrat, formant un revêtement uniforme.

L'avantage fondamental de l'évaporation par faisceau d'électrons est sa précision. En chauffant directement uniquement le matériau source avec des électrons, le processus minimise la contamination et permet le dépôt de matériaux à très haut point de fusion, ce qui se traduit par une qualité de film supérieure.

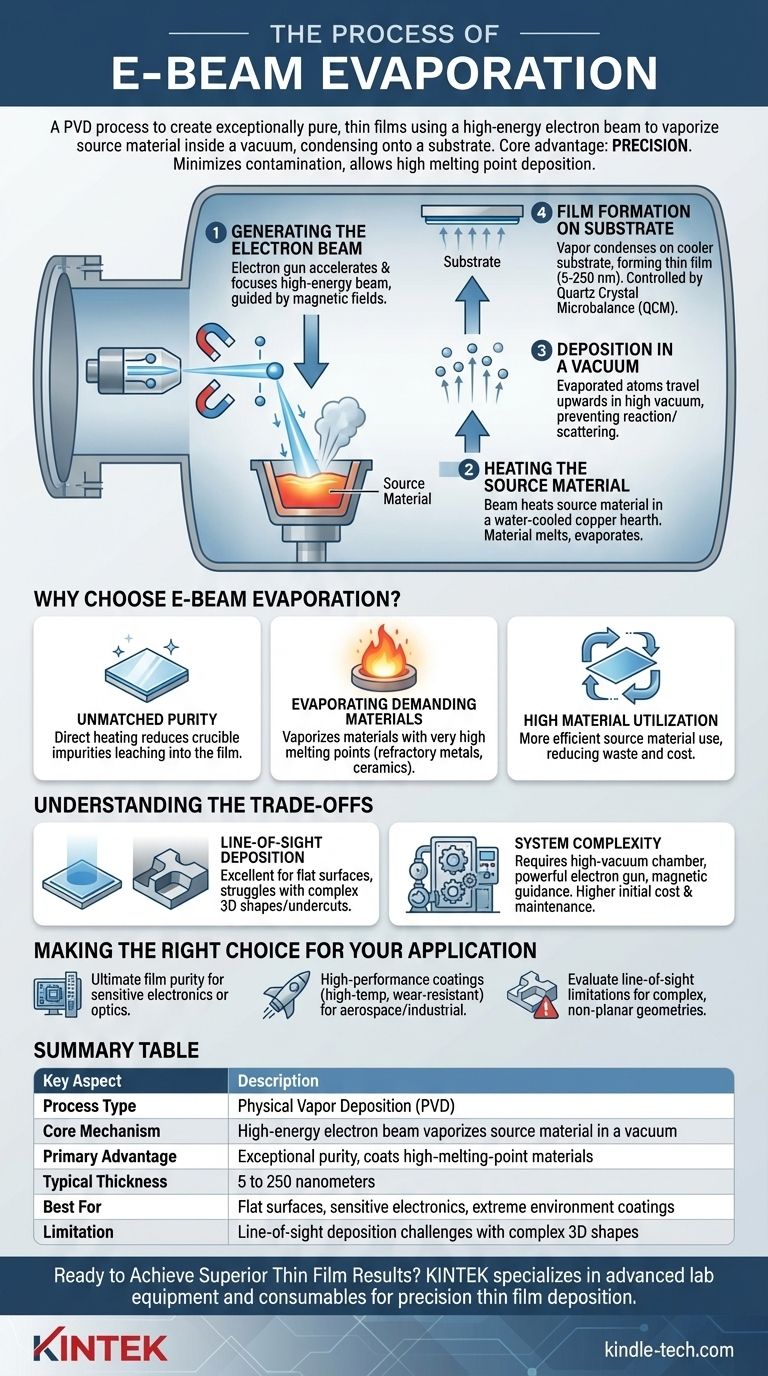

Le mécanisme central : de l'électron au film

L'ensemble du processus se déroule dans un environnement de vide poussé, ce qui est essentiel pour garantir la pureté du film et permettre aux atomes vaporisés de se déplacer librement vers le substrat.

Génération du faisceau d'électrons

Le processus commence par un canon à électrons qui accélère un flux d'électrons en un faisceau focalisé de haute énergie. Ce faisceau est guidé avec précision par des champs magnétiques.

Chauffage du matériau source

Le faisceau d'électrons est dirigé sur le matériau source — la substance destinée au film — qui repose dans un creuset ou un creuset en cuivre refroidi à l'eau. L'énergie intense des électrons chauffe rapidement le matériau, le faisant fondre puis s'évaporer, passant à l'état gazeux.

Le creuset refroidi à l'eau est un élément de conception clé, car il empêche le creuset lui-même de fondre et de contaminer le processus.

Dépôt sous vide

Les atomes ou molécules évaporés se déplacent vers le haut en ligne droite à travers la chambre à vide. L'absence d'air ou d'autres gaz empêche la vapeur de réagir ou de se disperser avant d'atteindre sa destination.

Formation du film sur le substrat

Un substrat est positionné directement au-dessus de la source d'évaporation. Lorsque les particules vaporisées frappent la surface plus froide du substrat, elles se condensent à nouveau à l'état solide, construisant progressivement une fine couche de film, couche par couche.

Contrôle de l'épaisseur et de la pureté

Pour assurer la précision, les systèmes utilisent des outils comme une microbalance à cristal de quartz (QCM). Cet appareil surveille le taux de dépôt en temps réel, permettant un contrôle exact de l'épaisseur finale du film, qui varie généralement de 5 à 250 nanomètres.

Pourquoi choisir l'évaporation par faisceau d'électrons ?

L'évaporation par faisceau d'électrons n'est pas seulement l'une des nombreuses options ; c'est souvent le meilleur choix pour les applications exigeant la plus haute qualité et performance.

Atteindre une pureté inégalée

Parce que le faisceau d'électrons chauffe le matériau source directement et localement, il y a très peu de transfert de chaleur vers le creuset. Cela réduit considérablement le risque d'impuretés provenant du récipient qui s'infiltrent dans le film, ce qui donne un revêtement d'une pureté exceptionnellement élevée.

Évaporation de matériaux exigeants

La nature focalisée et à haute énergie du faisceau d'électrons permet d'évaporer des matériaux à très haut point de fusion, tels que les métaux réfractaires et les céramiques. D'autres méthodes de chauffage ne peuvent souvent pas générer des températures suffisantes pour vaporiser efficacement ces matériaux.

Utilisation élevée des matériaux

Comparée à d'autres techniques PVD, l'évaporation par faisceau d'électrons peut être plus efficace dans son utilisation du matériau source. Cette efficacité réduit les déchets et peut abaisser le coût global, en particulier lors de l'utilisation de matériaux coûteux.

Comprendre les compromis

Bien que puissant, le processus présente des caractéristiques inhérentes qui le rendent idéal pour certaines applications mais moins adapté à d'autres. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Dépôt en ligne de mire

Le matériau évaporé se déplace en ligne droite de la source au substrat. Cette caractéristique de "ligne de mire" signifie qu'il est excellent pour revêtir des surfaces planes, mais peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Complexité du système

Les systèmes d'évaporation par faisceau d'électrons nécessitent une chambre à vide poussé, un canon à électrons puissant, des systèmes de guidage magnétique et un équipement de surveillance sophistiqué. Cette complexité peut se traduire par des coûts d'équipement initiaux et des exigences de maintenance plus élevés par rapport aux méthodes de dépôt plus simples.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera si l'évaporation par faisceau d'électrons est la technique la plus efficace pour votre projet.

- Si votre objectif principal est la pureté ultime du film pour l'électronique ou l'optique sensible : L'évaporation par faisceau d'électrons est le choix supérieur en raison de sa méthode de chauffage directe et non contaminante.

- Si votre objectif principal est de créer des revêtements haute performance pour des environnements extrêmes : La capacité à déposer des matériaux résistants aux hautes températures, à l'usure et aux produits chimiques rend l'e-beam idéal pour les applications aérospatiales et industrielles.

- Si votre objectif principal est de revêtir uniformément des géométries complexes et non planes : Vous devez évaluer les limitations de la ligne de mire et déterminer si la rotation du substrat est suffisante ou si un processus alternatif, non directionnel, est nécessaire.

En comprenant ses principes et ses limites, vous pouvez tirer parti de l'évaporation par faisceau d'électrons pour concevoir des films aux propriétés précisément contrôlées et supérieures.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Un faisceau d'électrons de haute énergie vaporise le matériau source sous vide |

| Avantage principal | Pureté exceptionnelle et capacité à revêtir des matériaux à haut point de fusion |

| Épaisseur typique du film | 5 à 250 nanomètres |

| Idéal pour | Surfaces planes, électronique sensible, revêtements pour environnements extrêmes |

| Limitation | Défis de dépôt en ligne de mire avec des formes 3D complexes |

Prêt à obtenir des résultats supérieurs en matière de films minces ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de films minces de précision. Que vous travailliez dans la recherche sur les semi-conducteurs, les revêtements optiques ou les applications aérospatiales, nos solutions d'évaporation par faisceau d'électrons offrent la pureté et les performances que vos projets exigent.

Nous vous aidons à :

- Obtenir des revêtements d'une pureté exceptionnelle pour l'électronique sensible

- Déposer des matériaux à haut point de fusion avec précision

- Optimiser l'utilisation des matériaux et réduire les déchets

- Mettre en œuvre une surveillance de l'épaisseur en temps réel pour des résultats parfaits

Discutons de la manière dont notre expertise peut améliorer les capacités de votre laboratoire. Contactez nos spécialistes des films minces dès aujourd'hui pour explorer la solution d'évaporation par faisceau d'électrons adaptée à vos besoins spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces