À la base, le dépôt par faisceau d'électrons est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches minces de haute précision. Le processus utilise un faisceau d'électrons à haute énergie pour chauffer un matériau source à l'intérieur d'une chambre à vide jusqu'à ce qu'il s'évapore. Cette vapeur résultante voyage et se condense sur un objet cible, tel qu'une lentille optique ou une plaquette de semi-conducteur, formant un revêtement mince et uniforme.

Le dépôt par faisceau d'électrons est apprécié pour sa polyvalence, sa rapidité et son rapport coût-efficacité. C'est une technologie dominante pour créer des revêtements de haute pureté dans des applications à grand volume en utilisant un faisceau d'énergie focalisé pour vaporiser une gamme de matériaux plus large et moins coûteuse que de nombreux processus concurrents.

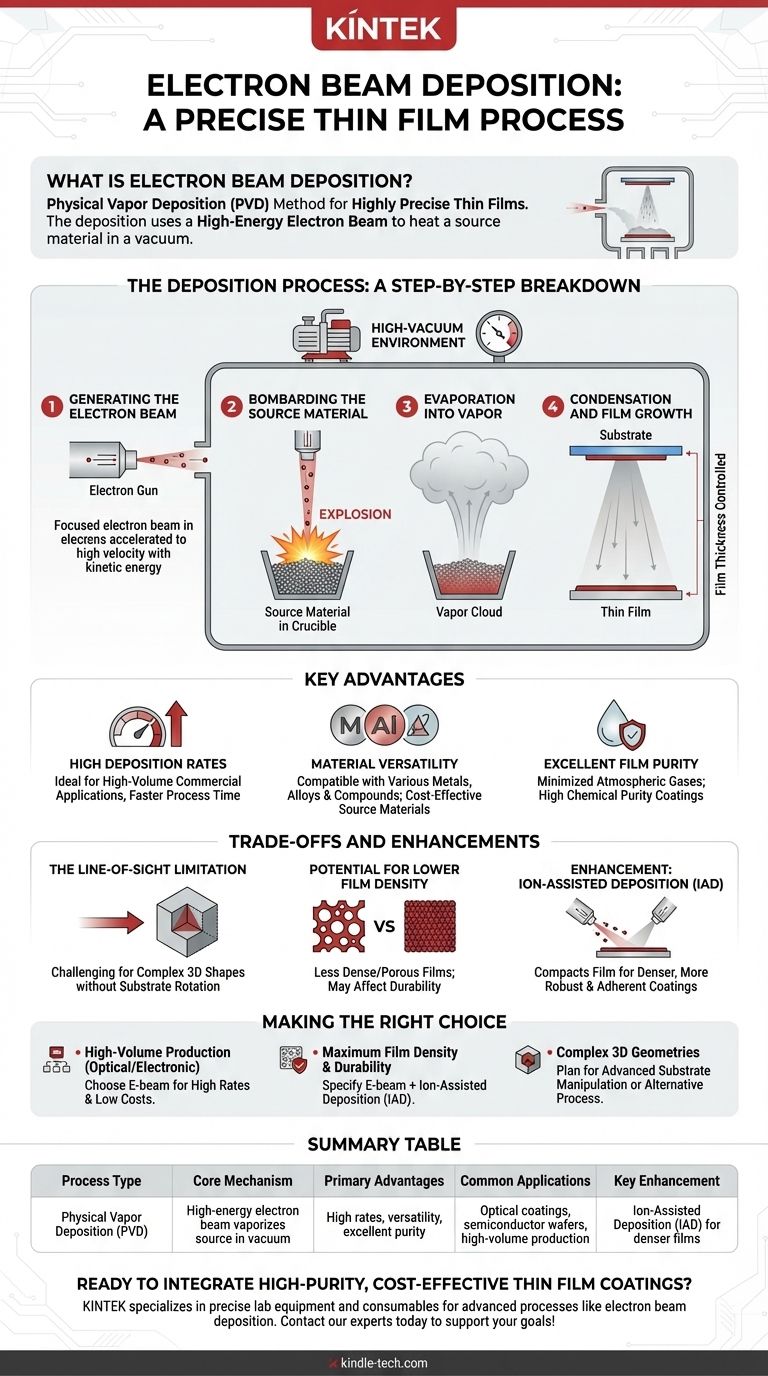

Le processus de dépôt : une analyse étape par étape

Pour comprendre ses capacités, il est essentiel de visualiser la mécanique du processus, qui se déroule entièrement dans un environnement de vide poussé afin de garantir la pureté du film.

Étape 1 : Génération du faisceau d'électrons

Le processus commence par un canon à électrons, qui génère un flux focalisé d'électrons. Ces électrons sont accélérés à une vitesse très élevée, leur conférant une énergie cinétique significative.

Étape 2 : Bombardement du matériau source

Ce faisceau d'électrons à haute énergie est guidé magnétiquement pour frapper un matériau source — souvent sous forme de poudre ou de granulés — maintenu dans un creuset. Le transfert d'énergie intense et concentré est souvent décrit comme un bombardement.

Étape 3 : Évaporation en vapeur

Le bombardement augmente rapidement la température du matériau source jusqu'à son point d'évaporation. Cela transforme le matériau solide directement en vapeur gazeuse, qui se dilate ensuite dans la chambre à vide.

Étape 4 : Condensation et croissance du film

La vapeur voyage en ligne droite jusqu'à ce qu'elle entre en contact avec le substrat plus froid (l'objet en cours de revêtement). Au contact, la vapeur se condense pour redevenir solide, formant une couche mince. L'épaisseur de ce film est précisément contrôlée en surveillant le taux et la durée du dépôt.

Principaux avantages du dépôt par faisceau d'électrons

Les ingénieurs et les fabricants choisissent le dépôt par faisceau d'électrons lorsque certains résultats sont critiques. Ses principaux avantages résident dans son efficacité et sa flexibilité.

Taux de dépôt élevés

Comparé à d'autres méthodes comme le bombardement par pulvérisation cathodique magnétron, le dépôt par faisceau d'électrons peut atteindre des taux de dépôt significativement plus élevés. Cela le rend idéal pour les applications commerciales à grand volume où le temps de traitement par lot est un facteur économique critique.

Polyvalence des matériaux

Le processus est compatible avec une vaste gamme de matériaux, y compris les métaux, les alliages et les composés diélectriques. De manière cruciale, les matériaux sources sont souvent moins chers que les « cibles » spécialisées requises pour la pulvérisation cathodique, ce qui réduit les coûts de production globaux.

Excellente pureté du film

Étant donné que le processus se déroule sous vide poussé, le risque que des gaz atmosphériques soient piégés dans le film est minimisé. Il en résulte des revêtements d'une très grande pureté chimique.

Comprendre les compromis et les améliorations

Aucune technologie n'est parfaite pour tous les scénarios. Comprendre les limites du dépôt par faisceau d'électrons est essentiel pour l'utiliser efficacement.

La limitation de la ligne de visée

Le faisceau d'électrons est un processus en ligne de visée. Le matériau évaporé voyage en ligne droite de la source au substrat. Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans mécanismes sophistiqués de rotation et d'inclinaison du substrat.

Potentiel de densité de film plus faible

Dans des conditions standard, le film résultant peut parfois être moins dense et plus poreux que les films créés par des processus à plus haute énergie comme la pulvérisation cathodique. Cela peut affecter la durabilité mécanique et la stabilité environnementale du revêtement.

Amélioration : Dépôt assisté par ions (IAD)

Pour surmonter la limitation de densité, les systèmes à faisceau d'électrons sont souvent améliorés avec une source d'ions. Ce faisceau secondaire d'ions bombarde le film en croissance pendant le dépôt. Cette action compacte le film, résultant en un revêtement plus dense, plus robuste et plus adhérent avec une contrainte interne réduite.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt nécessite d'aligner les forces de la technologie avec l'objectif principal de votre projet.

- Si votre objectif principal est la production à grand volume de revêtements optiques ou électroniques : Le faisceau d'électrons est un candidat puissant en raison de ses taux de dépôt élevés et du faible coût de ses matériaux sources.

- Si votre objectif principal est une densité et une durabilité maximales du film dès le départ : Vous devriez spécifier un processus à faisceau d'électrons amélioré avec un Dépôt Assisté par Ions (IAD) pour obtenir un revêtement plus robuste et stable.

- Si votre objectif principal est le revêtement de géométries 3D complexes : Vous devez planifier la nature en ligne de visée du faisceau d'électrons avec une manipulation avancée du substrat ou envisager une alternative, un processus plus conforme.

En comprenant sa mécanique et ses compromis inhérents, vous pouvez tirer efficacement parti du dépôt par faisceau d'électrons pour obtenir des couches minces précises et de haute qualité pour vos besoins spécifiques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Un faisceau d'électrons à haute énergie vaporise un matériau source dans un vide. |

| Principaux avantages | Taux de dépôt élevés, polyvalence des matériaux, excellente pureté du film. |

| Applications courantes | Revêtements optiques, plaquettes de semi-conducteurs, production commerciale à grand volume. |

| Amélioration clé | Dépôt assisté par ions (IAD) pour des films plus denses et plus robustes. |

Prêt à intégrer des revêtements de couches minces de haute pureté et rentables dans votre flux de travail de laboratoire ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour des processus avancés tels que le dépôt par faisceau d'électrons. Que vous soyez en R&D ou en production à grand volume, nos solutions sont conçues pour améliorer votre efficacité et vos résultats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'application spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces