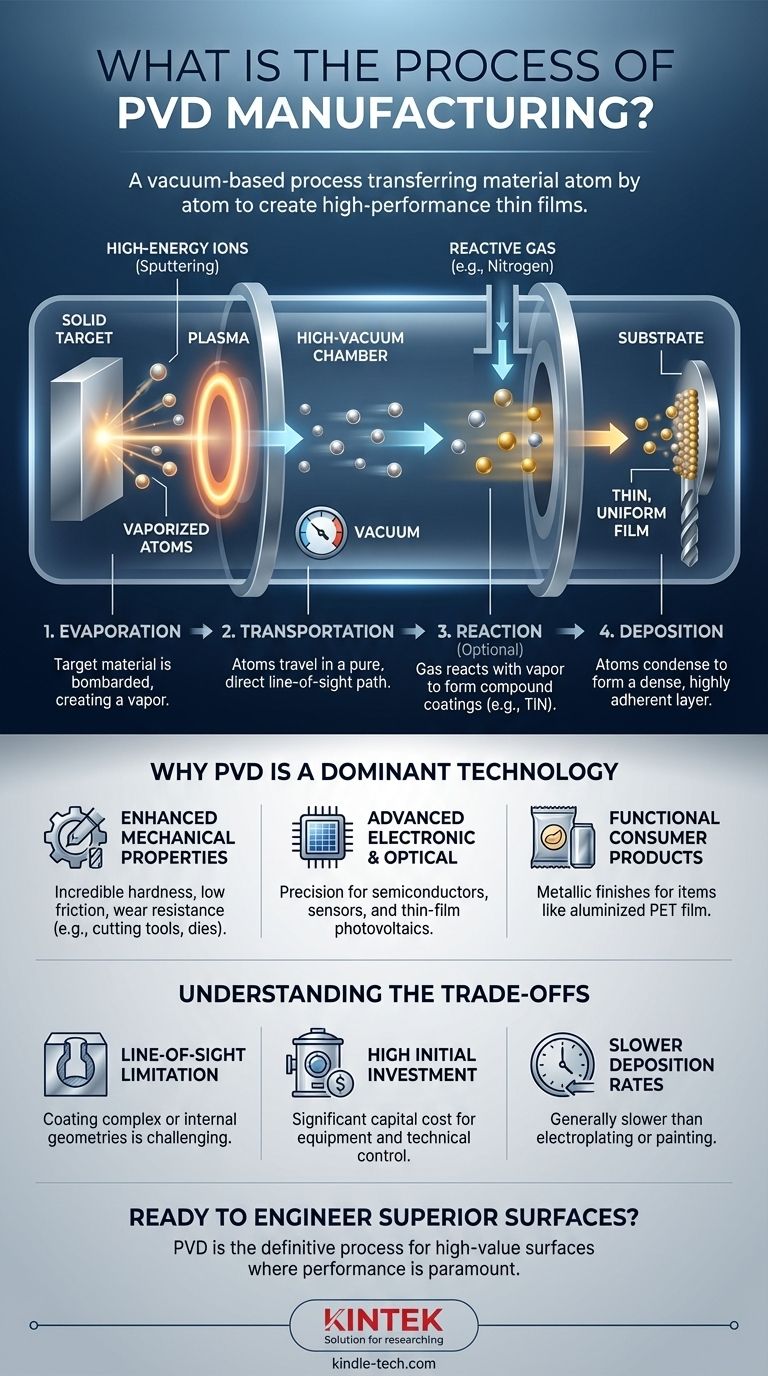

À la base, le dépôt physique en phase vapeur (PVD) est un processus de fabrication sous vide qui transfère un matériau atome par atome d'une source solide vers un substrat, créant un revêtement exceptionnellement mince et performant. Le processus peut être décomposé en quatre étapes fondamentales : évaporation, transport, réaction et dépôt. Pendant l'évaporation, un matériau cible est bombardé par une source de haute énergie pour libérer des atomes, qui voyagent ensuite à travers un vide, réagissant souvent avec des gaz spécifiques, avant de se condenser sur l'objet cible sous forme de film durable.

Le PVD n'est pas une méthode unique mais une famille de processus utilisés pour concevoir des surfaces au niveau atomique. Sa caractéristique distinctive est la création d'un film mince de haute pureté et de haute performance en déposant un matériau vaporisé sur un substrat dans un environnement sous vide contrôlé.

Décortiquer le processus PVD

Le processus PVD est une séquence d'événements physiques hautement contrôlés qui se produisent à l'intérieur d'une chambre à vide. Comprendre ces étapes clarifie la façon dont le PVD atteint ses propriétés de revêtement uniques.

Étape 1 : Évaporation (Création de la vapeur)

Le processus commence par la transformation d'un matériau source solide, appelé la cible, en vapeur. Ceci n'est pas réalisé par simple fusion, mais en bombardant la cible avec une énergie élevée.

La méthode la plus courante est la pulvérisation cathodique, où un plasma de haute énergie (généralement à partir d'un gaz inerte comme l'argon) est créé. Les ions de ce plasma frappent la cible avec suffisamment de force pour déloger ou "pulvériser" des atomes individuels de sa surface.

Étape 2 : Transport (Déplacement dans un vide)

Les atomes ou molécules nouvellement libérés voyagent de la cible vers le substrat (l'objet à revêtir). Ce trajet se déroule dans une chambre à vide poussé.

Le vide est essentiel. Il élimine l'air et les autres particules gazeuses qui, autrement, entreraient en collision avec le matériau de revêtement vaporisé et le contamineraient, assurant un chemin pur et direct "en ligne de mire" vers le substrat.

Étape 3 : Réaction (Optionnel mais puissant)

Pour créer des revêtements composites très durables, un gaz réactif est souvent introduit dans la chambre pendant l'étape de transport.

Par exemple, en introduisant de l'azote, les atomes métalliques de la cible peuvent réagir pour former un film de nitrure métallique. De même, l'introduction d'oxygène crée un oxyde métallique. Cette étape permet la création de revêtements céramiques spécifiques comme le nitrure de titane (TiN) ou le carbonitrure de titane (TiCN) à partir d'une cible de titane solide.

Étape 4 : Dépôt (Construction du film)

Lorsque les atomes vaporisés atteignent le substrat plus froid, ils se condensent et forment un film mince et très adhérent. Ce film se construit atome par atome, créant une couche très dense et uniforme.

Ce processus de dépôt atomique aboutit à un revêtement avec une liaison puissante à la surface du substrat, ce qui est responsable de la durabilité exceptionnelle associée aux finitions PVD.

Pourquoi le PVD est une technologie de revêtement dominante

Le PVD est choisi lorsque les méthodes de revêtement standard ne peuvent pas répondre aux exigences rigoureuses en matière de performances mécaniques, optiques ou électroniques.

Pour des propriétés mécaniques améliorées

Les revêtements PVD sont incroyablement durs et ont un faible coefficient de frottement. C'est pourquoi ils sont utilisés pour revêtir les outils de coupe métallurgiques et les composants industriels à forte usure. Une fine couche de nitrure de titane (TiN) peut prolonger considérablement la durée de vie d'un foret.

Pour des fonctions électroniques et optiques avancées

La précision du PVD le rend essentiel pour la fabrication de dispositifs semi-conducteurs et de micropuces. Il est utilisé pour déposer des couches ultra-minces de métaux conducteurs comme le cuivre, le platine ou le tungstène.

Cette même précision est utilisée pour créer des cellules photovoltaïques (panneaux solaires) à couches minces, où des matériaux comme le cuivre, l'indium et le gallium sont déposés sur des substrats de verre ou de plastique.

Pour les produits de consommation et industriels fonctionnels

Le PVD est également à l'origine de la finition métallique de nombreux articles courants. Par exemple, le film PET aluminisé, utilisé pour l'emballage alimentaire et les ballons, est créé en utilisant le PVD pour déposer une fine couche d'aluminium.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la bonne solution pour toutes les applications. Évaluer objectivement ses limites est crucial.

Limitation de la ligne de visée

Parce que le matériau vaporisé voyage en ligne droite, le PVD est fondamentalement un processus en ligne de visée. Le revêtement de géométries complexes, non visibles ou internes est difficile et peut nécessiter des montages sophistiqués pour faire tourner la pièce pendant le dépôt.

Investissement initial élevé

L'équipement PVD, y compris les chambres à vide, les alimentations électriques et les sources de plasma, représente un investissement en capital important. La complexité du processus exige un degré élevé de contrôle technique, ce qui augmente les coûts d'exploitation.

Vitesses de dépôt plus lentes

Comparé aux méthodes de revêtement conventionnelles comme la galvanoplastie ou la peinture, le PVD est généralement un processus plus lent. Cela le rend moins économique pour les applications qui nécessitent des revêtements très épais ou un débit extrêmement élevé.

Faire le bon choix pour votre application

Le choix d'une technologie de revêtement dépend entièrement de votre objectif final et de vos contraintes opérationnelles.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Le PVD est le choix supérieur pour les applications comme les outils, les matrices et les composants mécaniques haute performance où la durabilité est primordiale.

- Si votre objectif principal est de créer un film précis, pur et ultra-mince : Le PVD est la norme industrielle pour les semi-conducteurs, les lentilles optiques, les capteurs et les cellules solaires où le contrôle au niveau atomique est non négociable.

- Si votre objectif principal est un revêtement polyvalent et peu coûteux sur une forme simple : Envisagez des méthodes traditionnelles comme la galvanoplastie ou la peinture humide, qui peuvent être plus rentables si des performances extrêmes ne sont pas requises.

En fin de compte, le PVD est le processus définitif pour l'ingénierie de surfaces de grande valeur où la performance ne peut être compromise.

Tableau récapitulatif :

| Étape du processus PVD | Action clé | Objectif/Résultat |

|---|---|---|

| 1. Évaporation | Le matériau cible est bombardé par une haute énergie (ex. pulvérisation cathodique). | Crée une vapeur d'atomes du matériau source. |

| 2. Transport | Les atomes vaporisés voyagent à travers une chambre à vide poussé. | Assure un chemin pur et direct vers le substrat, exempt de contamination. |

| 3. Réaction (Optionnel) | Un gaz réactif (ex. azote, oxygène) est introduit. | Forme des revêtements composites comme le nitrure de titane (TiN) pour des propriétés améliorées. |

| 4. Dépôt | Les atomes se condensent sur le substrat plus froid. | Construit un film mince dense, uniforme et très adhérent atome par atome. |

Prêt à concevoir des surfaces supérieures avec le PVD ?

La technologie PVD est essentielle pour créer des revêtements haute performance qui offrent une dureté, une résistance à l'usure et une précision exceptionnelles. Que vous développiez des outils de coupe avancés, des dispositifs semi-conducteurs ou des produits de consommation durables, le bon processus PVD est la clé de votre succès.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour vos besoins en PVD et en ingénierie de surface. Notre expertise aide les laboratoires et les fabricants à obtenir des résultats précis, fiables et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à exploiter tout le potentiel de la technologie PVD.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces