À la base, la trempe est le processus de refroidissement rapide d'une pièce métallique chauffée pour fixer des propriétés mécaniques spécifiques. Il ne s'agit pas simplement de plonger du métal chaud dans l'eau ; c'est un choc thermique contrôlé conçu pour altérer intentionnellement la structure cristalline interne du matériau, le transformant d'un état mou et malléable à haute température à un état dur et résistant à température ambiante.

La trempe est un processus métallurgique soigneusement contrôlé, et non une simple méthode de refroidissement. Son succès dépend entièrement du refroidissement d'une pièce à une vitesse précise — suffisamment rapide pour piéger une structure cristalline dure et résistante appelée martensite, mais pas si rapide qu'elle provoque la fissuration ou la déformation de la pièce.

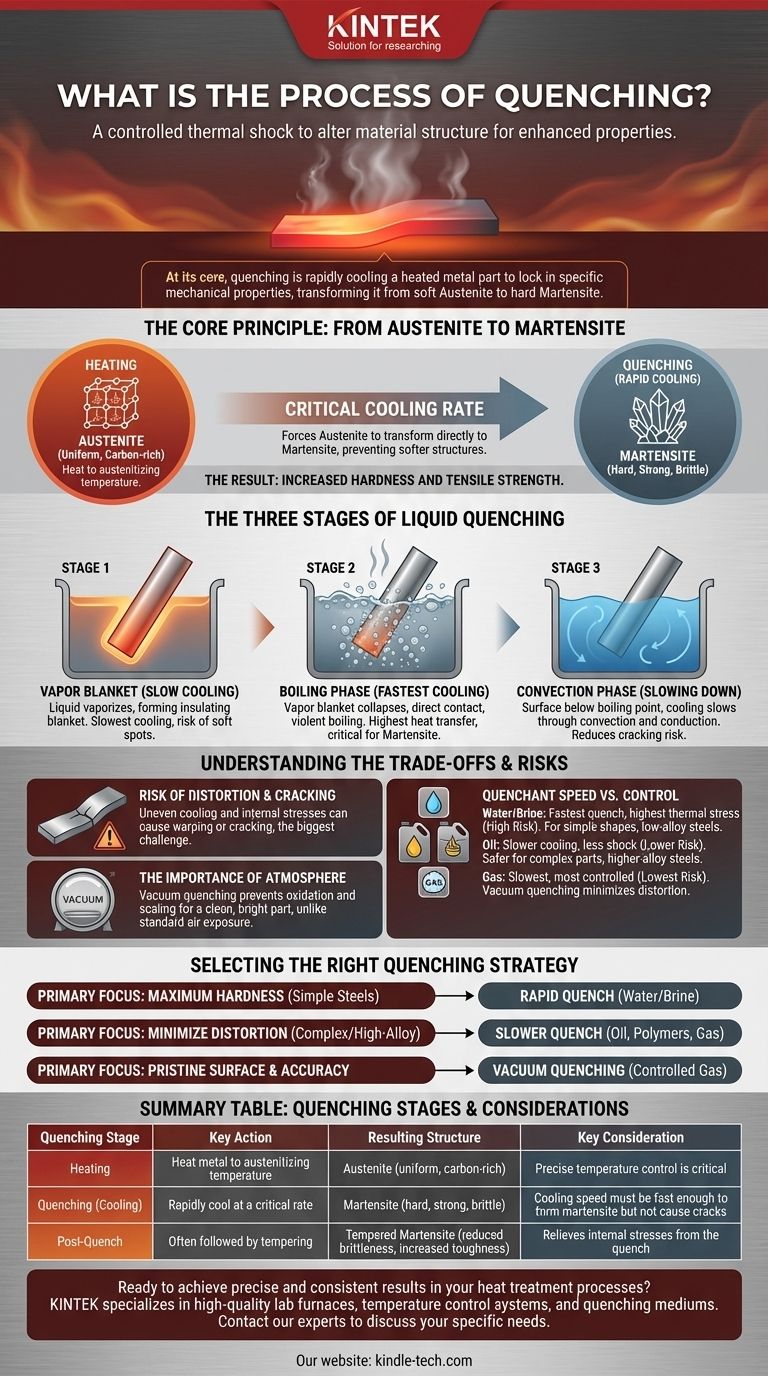

Le principe fondamental : de l'austénite à la martensite

Le but entier de la trempe est de gérer une transformation de phase au sein de l'acier ou de l'alliage. Ceci est réalisé par un cycle de chauffage et de refroidissement.

Chauffage pour former l'austénite

Tout d'abord, le métal est chauffé à une température élevée spécifique (appelée température d'austénitisation). À cette température, la structure cristalline de l'acier se réarrange en une phase appelée austénite. Dans cet état, la structure du métal est uniforme et capable de dissoudre le carbone et d'autres éléments d'alliage dans une solution solide.

La vitesse de refroidissement critique

Une fois que la pièce est entièrement austénitisée, elle est refroidie rapidement. Ce refroidissement rapide est la "trempe". La vitesse est critique car elle force l'austénite à se transformer directement en martensite, une structure cristalline très dure, résistante et fragile. Si le refroidissement est trop lent, le métal formera plutôt des structures plus douces comme la perlite ou la bainite, ce qui annulerait le but du traitement.

Le résultat : une dureté accrue

La formation de martensite est ce qui augmente considérablement la dureté et la résistance à la traction de l'acier. Cette structure nouvellement formée est fortement contrainte et est la principale raison pour laquelle les composants trempés sont exceptionnellement durs et résistants à l'usure.

Les trois étapes de la trempe liquide

Lorsqu'une pièce chaude est immergée dans un liquide comme l'huile ou l'eau, le processus de refroidissement n'est pas linéaire. Il se déroule en trois étapes distinctes.

Étape 1 : Le film de vapeur (refroidissement lent)

Immédiatement après l'immersion, le liquide touchant le métal chaud se vaporise, formant un film isolant de vapeur autour de la pièce. La chaleur doit rayonner à travers cette couche de vapeur, ce qui en fait l'étape de refroidissement la plus lente. Un film de vapeur instable peut entraîner un refroidissement irrégulier et des points mous.

Étape 2 : La phase d'ébullition (refroidissement le plus rapide)

Lorsque la surface refroidit légèrement, le film de vapeur s'effondre et le liquide de trempe entre en contact direct avec la pièce. Cela déclenche une ébullition violente. Le taux de transfert de chaleur pendant cette phase d'ébullition nucléée est extrêmement élevé et constitue la partie la plus critique du processus pour la formation de martensite.

Étape 3 : La phase de convection (ralentissement)

Une fois que la température de surface de la pièce tombe en dessous du point d'ébullition du liquide, l'ébullition s'arrête. Le refroidissement se poursuit à un rythme beaucoup plus lent par convection et conduction dans le liquide environnant. Ce refroidissement plus lent aide à réduire le risque de fissuration.

Comprendre les compromis

La trempe est un équilibre de facteurs concurrents. Atteindre une dureté maximale s'accompagne souvent de risques importants qui doivent être gérés.

Le risque de déformation et de fissuration

Le refroidissement rapide et la transformation martensitique ne se produisent pas uniformément dans toute la pièce. Cela crée d'immenses contraintes internes. Si ces contraintes dépassent la résistance du matériau, la pièce peut se déformer, se tordre ou même se fissurer. Ce risque est le plus grand défi de toute opération de trempe.

Vitesse de trempe vs. contrôle

Le choix du milieu de refroidissement (le "trempant") est un compromis entre la puissance de refroidissement et le contrôle.

- Eau/Saumure : Fournit la trempe la plus rapide mais crée le stress thermique le plus élevé, augmentant le risque de fissuration. Idéal pour les formes simples et les aciers faiblement alliés.

- Huile : Refroidit significativement plus lentement que l'eau, ce qui atténue le choc thermique. C'est un choix beaucoup plus sûr pour les pièces complexes ou les aciers fortement alliés où la fissuration est une préoccupation.

- Gaz : Utilisé en trempe sous vide, le gaz (comme l'azote ou l'argon) offre la trempe la plus lente et la plus contrôlée. Cela offre un contrôle maximal et minimise la déformation.

L'importance de l'atmosphère

Dans la trempe en four standard, la pièce chaude est exposée à l'air, ce qui provoque une oxydation et une formation de calamine sur la surface. Des processus comme la trempe sous vide chauffent la pièce dans une atmosphère contrôlée ou sous vide. Cela empêche toute réaction avec la surface, ce qui donne une pièce propre et brillante qui ne nécessite aucun nettoyage post-traitement.

Choisir la bonne stratégie de trempe

Le processus de trempe idéal est dicté par l'alliage traité, la géométrie de la pièce et les propriétés finales requises.

- Si votre objectif principal est d'atteindre une dureté maximale dans des aciers au carbone simples : Une trempe rapide, souvent à l'eau ou à la saumure, est nécessaire pour dépasser la vitesse de refroidissement critique.

- Si votre objectif principal est de minimiser la déformation et la fissuration dans des aciers complexes ou fortement alliés : Une trempe plus lente et plus contrôlée utilisant de l'huile, des polymères spécialisés ou du gaz est le choix le plus sûr et le plus efficace.

- Si votre objectif principal est un état de surface impeccable et une grande précision dimensionnelle : La trempe sous vide avec un remplissage de gaz contrôlé est la méthode supérieure, car elle empêche l'oxydation et offre le profil de refroidissement le plus doux.

Comprendre ces principes vous permet d'aller au-delà du simple refroidissement d'une pièce et de commencer à concevoir ses caractéristiques de performance finales.

Tableau récapitulatif :

| Étape de trempe | Action clé | Structure résultante | Considération clé |

|---|---|---|---|

| Chauffage | Chauffer le métal à la température d'austénitisation | Austénite (uniforme, riche en carbone) | Un contrôle précis de la température est critique |

| Trempe (Refroidissement) | Refroidir rapidement à une vitesse critique | Martensite (dure, résistante, fragile) | La vitesse de refroidissement doit être suffisamment rapide pour former de la martensite mais ne pas provoquer de fissures |

| Post-trempe | Souvent suivi d'un revenu | Martensite revenue (fragilité réduite, ténacité accrue) | Soulage les contraintes internes de la trempe |

Prêt à obtenir des résultats précis et cohérents dans vos processus de traitement thermique ? L'équipement de laboratoire adéquat est crucial pour contrôler les étapes de trempe et atteindre les propriétés matérielles souhaitées. KINTEK est spécialisé dans les fours de laboratoire de haute qualité, les systèmes de contrôle de température et les milieux de trempe conçus pour les applications métallurgiques. Que vous travailliez avec des aciers au carbone simples ou des alliages complexes, nos solutions vous aident à gérer les vitesses de refroidissement critiques nécessaires pour former de la martensite tout en minimisant la déformation et la fissuration.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de trempe et découvrir comment l'équipement de laboratoire fiable de KINTEK peut améliorer les performances de vos matériaux et l'efficacité de vos processus.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel four élimine le plus d'air pour prévenir la décarburation ? Le guide définitif des fours sous vide

- À quoi sert le brasage sous vide ? Assemblage de composants critiques avec une pureté et une résistance inégalées

- Quels sont les effets du frittage sur le compact de poudre produit par pressage ? Obtenir des pièces solides et denses

- Le brasage adhère-t-il à la fonte ? Une solution d'assemblage à basse température pour des réparations sans fissures

- Quels sont les deux objectifs de la cémentation ? Obtenir une résistance supérieure à l'usure et aux chocs

- Pourquoi un four de séchage sous vide est-il requis pour le post-traitement du Si-FG ? Préservation de l'intégrité chimique du graphène

- Quelles conditions critiques un four doit-il fournir pour l'austénitisation du 1.25Cr-0.5Mo ? Obtenir un contrôle thermique précis

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable