Dans l'industrie sidérurgique, l'agglomération (sintering) est un processus à haute température qui transforme la poudre fine de minerai de fer et d'autres additifs en un matériau grossier, solide et chimiquement homogène appelé « sinter ». Ce sinter est la charge idéale pour un haut fourneau, car sa taille et sa porosité permettent une opération de réduction du fer plus efficace et plus stable. Le processus implique le mélange des matières premières, leur ignition sur une grille mobile, et la fusion des particules ensemble à une température juste en dessous de leur point de fusion.

L'objectif principal de l'agglomération n'est pas simplement de créer de gros morceaux à partir de petits. C'est une étape préparatoire essentielle qui transforme un sous-produit de faible valeur — les fines de minerai de fer — en une matière première haute performance, améliorant fondamentalement l'efficacité, la stabilité et la consommation de combustible du haut fourneau.

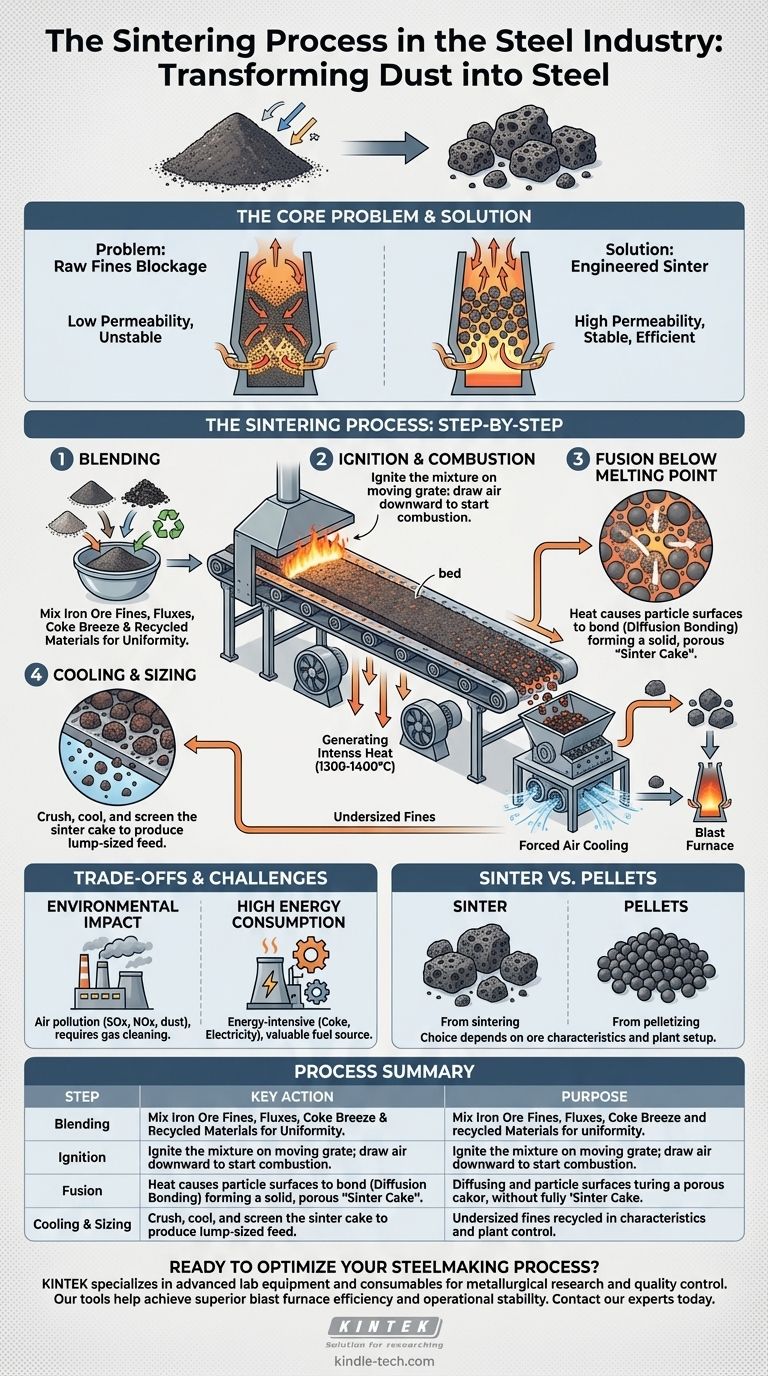

Le problème fondamental : pourquoi l'agglomération est nécessaire

Le défi des fines de minerai de fer brutes

Charger directement des matériaux fins, comme la poussière de minerai de fer, dans un haut fourneau est très problématique. Ces fines particules sont trop denses pour que les gaz chauds puissent les traverser.

Ce blocage, connu sous le nom de faible perméabilité, étoufferait le fourneau, empêcherait un chauffage uniforme et provoquerait une instabilité opérationnelle massive. De plus, le courant ascendant intense des gaz soufflerait simplement la poudre fine hors de la cuve du fourneau.

Créer une solution conçue sur mesure

L'agglomération résout ce problème en agglomérant — ou en regroupant — ces fines en morceaux poreux plus gros d'une plage de taille spécifique. Ce produit conçu sur mesure assure une colonne perméable de matériau à l'intérieur du haut fourneau, permettant aux gaz réducteurs chauds de circuler librement et de réagir efficacement avec le matériau contenant du fer.

Le processus d'agglomération : une analyse étape par étape

Le processus industriel d'agglomération pour la charge de haut fourneau est distinct de la métallurgie des poudres utilisée pour créer de petites pièces métalliques. C'est une opération continue et à grande échelle.

Étape 1 : Mélange des matières premières

Le processus commence par le mélange précis de plusieurs ingrédients clés. Les principaux composants sont :

- Fines de minerai de fer : Le matériau principal contenant du fer.

- Fondants (Flux) : Des matériaux comme le calcaire et la dolomie, qui aideront plus tard à éliminer les impuretés dans le haut fourneau.

- Combustible : Une source de carbone fine, généralement du coke de granulométrie fine (coke breeze), qui fournit la chaleur nécessaire au processus.

- Matériaux recyclés : Poussières et boues collectées dans d'autres parties de l'aciérie, qui contiennent de précieuses unités de fer et de carbone.

Étape 2 : Ignition et combustion

Ce mélange soigneusement préparé est déposé sur une longue grille perforée en mouvement continu, formant un « lit ». Lorsque la grille avance, la surface supérieure du lit passe sous une hotte d'allumage, qui enflamme le combustible de coke à la surface.

De puissants ventilateurs sous la grille aspirent l'air à travers le mélange. Cela tire la zone de combustion vers le bas, couche par couche, à travers toute la profondeur du lit.

Étape 3 : Fusion sous le point de fusion

La chaleur générée par la combustion du coke (atteignant des températures d'environ 1300-1400°C) est intense mais localisée. Elle ne fait pas fondre complètement le minerai de fer.

Au lieu de cela, la chaleur provoque le « collant » des surfaces des particules individuelles et leur diffusion les unes dans les autres. Ce phénomène, connu sous le nom de liaison par diffusion (diffusion bonding), fusionne la poudre meuble en une masse solide mais poreuse unique appelée « gâteau de sinter ».

Étape 4 : Refroidissement et dimensionnement

À l'extrémité de la grille mobile, le gâteau de sinter chaud tombe et est cassé en morceaux plus petits par un concasseur. Ce sinter chaud est ensuite refroidi par air forcé pour éviter sa dégradation.

Enfin, le sinter refroidi est criblé. Les morceaux se situant dans la plage de taille cible sont envoyés au haut fourneau, tandis que les fines sous-dimensionnées sont recyclées au début du processus.

Comprendre les compromis et les défis

Impact environnemental

L'agglomération est l'une des sources les plus importantes de pollution atmosphérique dans une aciérie intégrée. Le processus de combustion libère des polluants tels que les oxydes de soufre (SOx), les oxydes d'azote (NOx) et la poussière. Cela nécessite des systèmes de nettoyage des gaz et de contrôle des émissions étendus et coûteux pour respecter les réglementations environnementales.

Consommation énergétique élevée

Bien qu'il améliore l'efficacité énergétique du haut fourneau, le processus d'agglomération lui-même est très énergivore. Le combustible requis (coke de granulométrie fine) est une ressource précieuse, et les grands ventilateurs et machines consomment une quantité importante d'électricité.

Sinter contre Pellets

L'agglomération n'est pas la seule méthode pour agglomérer les fines de minerai de fer. La pelletisation est un processus alternatif où les fines sont roulées en petites boules uniformes et cuites dans un four. Le choix entre l'agglomération et la pelletisation dépend souvent des caractéristiques spécifiques du minerai de fer disponible et de la configuration de l'aciérie.

Application à vos objectifs

Votre compréhension de l'agglomération doit être encadrée par son rôle stratégique dans la chaîne de valeur de la fabrication de l'acier.

- Si votre objectif principal est l'efficacité du haut fourneau : L'agglomération est la clé pour créer une charge hautement perméable et chimiquement uniforme, ce qui réduit directement la consommation de combustible (coke) et augmente la productivité.

- Si votre objectif principal est l'utilisation économique des matériaux : Le processus permet l'utilisation de fines de minerai de fer à faible coût et de flux de déchets internes, transformant des produits potentiellement gaspillés en matières premières précieuses.

- Si votre objectif principal est la stabilité opérationnelle : La constance du sinter en taille et en chimie conduit à une opération de haut fourneau beaucoup plus prévisible et fluide par rapport à l'utilisation de minerai brut.

En fin de compte, l'agglomération est un processus transformateur qui optimise chimiquement et physiquement les matières premières pour libérer tout le potentiel du processus de réduction du fer.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Mélange | Mélanger les fines de minerai de fer, les fondants, le coke de granulométrie fine et les matériaux recyclés | Créer un mélange de matières premières uniforme pour un agglomération constante |

| Ignition | Allumer le mélange sur une grille mobile ; aspirer l'air vers le bas | Initier la combustion pour générer la chaleur nécessaire à la fusion des particules |

| Fusion | Chauffer les particules à 1300-1400°C (sous le point de fusion) | Fusionner les particules par liaison par diffusion en un gâteau de sinter solide et poreux |

| Refroidissement et dimensionnement | Concasseur, refroidir et cribler le gâteau de sinter | Produire du sinter de taille appropriée pour le haut fourneau ; recycler les fines |

Prêt à optimiser votre processus de fabrication de l'acier avec des solutions d'agglomération haute performance ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour la recherche métallurgique et le contrôle qualité. Que vous développiez de nouveaux mélanges de sinter ou analysiez les propriétés des matériaux, nos outils vous aident à atteindre une efficacité supérieure du haut fourneau et une stabilité opérationnelle. Contactez nos experts dès aujourd'hui pour découvrir comment nous pouvons soutenir le rôle essentiel de votre laboratoire dans l'industrie sidérurgique.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Pourquoi un contrôle précis de la température à 630°C est-il nécessaire pour le pressage à chaud sous vide Al-Sc ? Optimiser la stabilité de l'alliage

- Comment le vide et le chauffage se coordonnent-ils pour le dégazage dans les composites SiC/Al ? Optimisation de la densité et de la qualité de l'interface