À la base, le traitement thermique est le processus contrôlé de chauffage et de refroidissement d'un métal pour modifier sa microstructure interne. Le but est d'altérer délibérément ses propriétés physiques et mécaniques, rendant le matériau plus résistant, plus dur et plus résistant à l'usure, ou, inversement, plus doux et plus ductile pour répondre à une exigence d'ingénierie spécifique.

Le traitement thermique ne consiste pas à changer le métal lui-même, mais à manipuler précisément sa structure cristalline interne. Cela permet aux ingénieurs de transformer un métal générique en un matériau haute performance optimisé pour une fonction spécifique, qu'il s'agisse d'être facilement usinable ou de résister à des contraintes extrêmes.

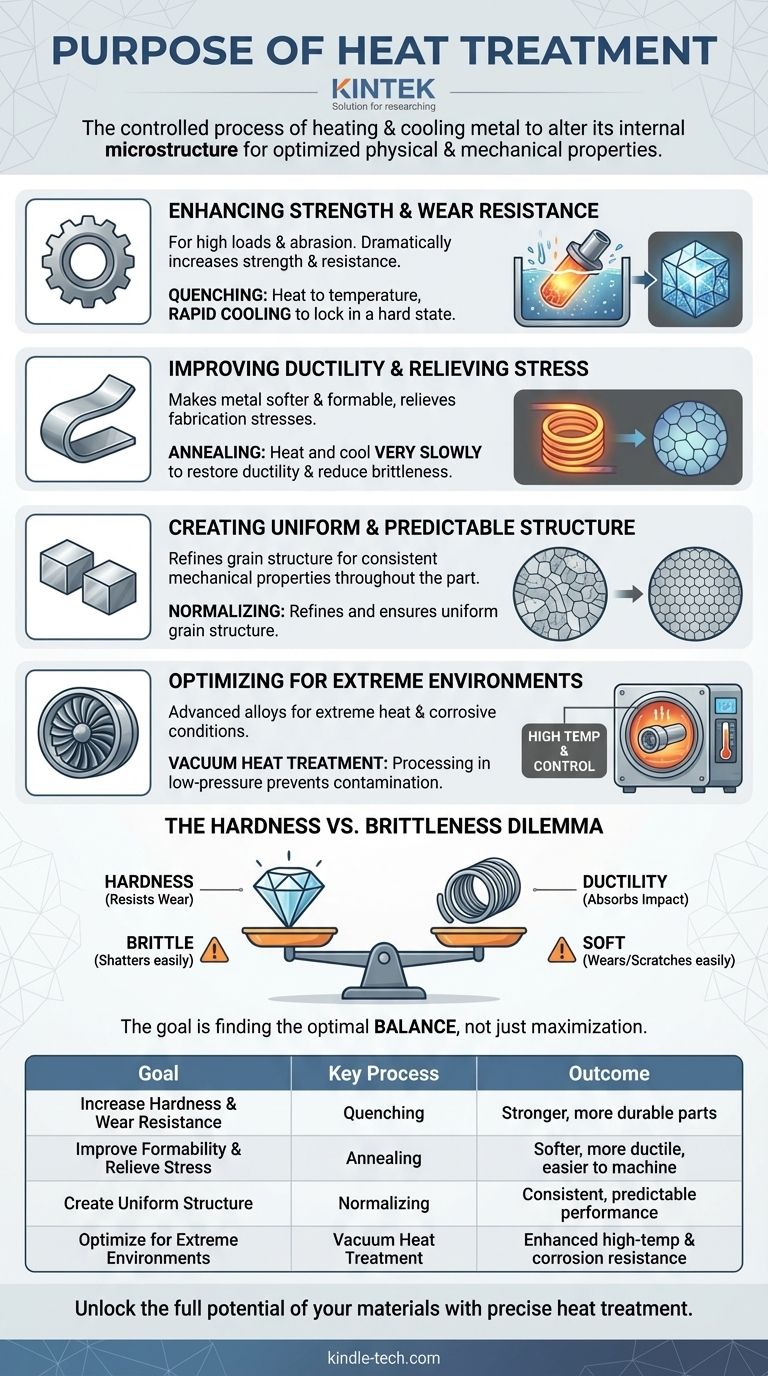

Pourquoi le traitement thermique est un pilier de la fabrication

Un métal directement issu de l'usine ou de la fonderie possède rarement la combinaison idéale de propriétés pour son application finale. Des processus comme le soudage, le forgeage ou le moulage peuvent également introduire des contraintes internes et des incohérences. Le traitement thermique est l'étape critique qui résout ces problèmes et libère tout le potentiel du matériau.

Améliorer la résistance et la résistance à l'usure

Pour les composants qui doivent supporter des charges élevées ou des forces abrasives, la dureté est primordiale. Le traitement thermique peut augmenter considérablement la résistance d'un métal et sa résistance à l'usure et aux chocs.

Ceci est réalisé en chauffant le métal à une température spécifique, puis en le refroidissant rapidement (un processus connu sous le nom de trempe). Ce changement fixe la structure interne du matériau dans un état très dur et résistant.

Améliorer la ductilité et soulager les contraintes

Inversement, l'objectif est parfois de rendre un métal plus doux et plus malléable. Un processus appelé recuit consiste à chauffer un métal puis à le refroidir très lentement.

Ce processus soulage les contraintes internes accumulées pendant la fabrication, ce qui rend le métal moins cassant et plus facile à usiner, à plier ou à estamper sans se fissurer. Il restaure la ductilité du matériau.

Créer une structure uniforme et prévisible

Les processus de fabrication peuvent créer une structure interne incohérente ou non homogène au sein d'une pièce métallique. Cela conduit à des performances imprévisibles, où une zone de la pièce peut être plus faible qu'une autre.

Un processus appelé normalisation est utilisé pour affiner la structure granulaire, la rendant uniforme dans tout le composant. Cela garantit que les propriétés mécaniques sont cohérentes et fiables sur l'ensemble de la pièce.

Optimisation pour les environnements extrêmes

Pour les secteurs très exigeants comme l'aérospatiale, les matériaux standard ne suffisent pas. Les alliages avancés, tels que ceux à base de nickel, doivent fonctionner de manière fiable dans la chaleur extrême des moteurs à réaction et des échappements.

Des techniques spécialisées comme le traitement thermique sous vide sont utilisées pour ces matériaux. Le traitement sous vide à basse pression empêche la contamination et permet un contrôle précis, permettant aux pièces de mieux résister aux températures élevées et aux contraintes opérationnelles intenses.

Comprendre les compromis : le dilemme dureté vs. fragilité

Le traitement thermique n'est pas une solution miracle ; c'est une discipline de compromis calculés. Le compromis le plus fondamental est entre la dureté et la fragilité.

Le compromis inévitable

Lorsque vous rendez un métal plus dur, vous le rendez presque toujours plus cassant. Un matériau très dur est excellent pour résister aux rayures et à l'usure, mais il peut se briser comme du verre s'il est soumis à un choc soudain et violent.

Inversement, un matériau plus doux et plus ductile peut absorber les chocs en se déformant, mais il s'usera et se rayera plus facilement.

L'objectif est l'équilibre, pas la maximisation

Le rôle de l'ingénieur n'est pas de simplement maximiser une propriété, mais de trouver l'équilibre optimal pour le travail. Une lame d'épée doit être suffisamment dure pour conserver un tranchant aiguisé, mais suffisamment ductile pour ne pas se briser à l'impact. L'acier de la cage de sécurité d'une voiture doit être solide mais aussi capable de se déformer pour absorber l'énergie d'un choc.

Comment appliquer cela à votre projet

Le processus de traitement thermique spécifique est toujours choisi en fonction du résultat final souhaité pour le composant.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Vous utiliserez probablement des traitements comme la trempe et le revenu pour obtenir une dureté élevée.

- Si votre objectif principal est la facilité de fabrication : Vous utiliserez un processus comme le recuit pour adoucir le matériau et soulager les contraintes, le rendant plus facile à usiner ou à former.

- Si votre objectif principal est une performance prévisible après le soudage ou le forgeage : Vous utiliserez la normalisation pour créer une structure interne uniforme et assurer des propriétés cohérentes.

- Si votre objectif principal est la performance dans des environnements à haute température ou corrosifs : Vous aurez besoin de processus et d'alliages spécialisés conçus pour ces conditions extrêmes.

En fin de compte, la maîtrise du traitement thermique est ce qui nous permet de pousser les matériaux à leurs limites et de construire un monde plus sûr et plus efficace.

Tableau récapitulatif :

| Objectif | Processus clé | Résultat |

|---|---|---|

| Augmenter la dureté et la résistance à l'usure | Trempe | Pièces plus résistantes, plus durables |

| Améliorer la formabilité et soulager les contraintes | Recuit | Plus doux, plus ductile, plus facile à usiner |

| Créer une structure uniforme | Normalisation | Performances constantes et prévisibles |

| Optimiser pour les environnements extrêmes | Traitement thermique sous vide | Résistance améliorée aux hautes températures et à la corrosion |

Prêt à optimiser vos matériaux pour des performances optimales ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus de traitement thermique précis et fiables. Que vous soyez en R&D, en contrôle qualité ou en fabrication, nos solutions vous aident à atteindre l'équilibre parfait entre dureté, résistance et ductilité pour votre application spécifique.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins de projet et découvrir l'équipement adapté à votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment les diamants sont-ils utilisés à des fins industrielles ? Libérez des performances extrêmes avec les outils diamantés

- Quelles sont les futures tendances en fabrication additive ? Du prototypage à la production intelligente et automatisée

- Pourquoi une boîte à gants à l'argon de haute pureté est-elle nécessaire pour préparer les matières premières du système de sels fluorés LiF-ThF4 ?

- Quel est l'objectif du pulvérisation cathodique ? Obtenir des revêtements en couches minces de qualité supérieure pour des applications avancées

- Quelle est la différence entre la pulvérisation magnétron DC et RF ? Choisissez la bonne méthode pour vos matériaux

- Quel est le champ d'application futur de l'huile de pyrolyse ? Une matière première clé pour les carburants et les produits chimiques durables

- Quelle est la différence entre la pyrolyse et l'incinération ? Récupération de matériaux contre récupération d'énergie

- Comment le traitement thermique affecte-t-il la dureté ? Maîtrisez l'art du durcissement et de l'adoucissement contrôlés