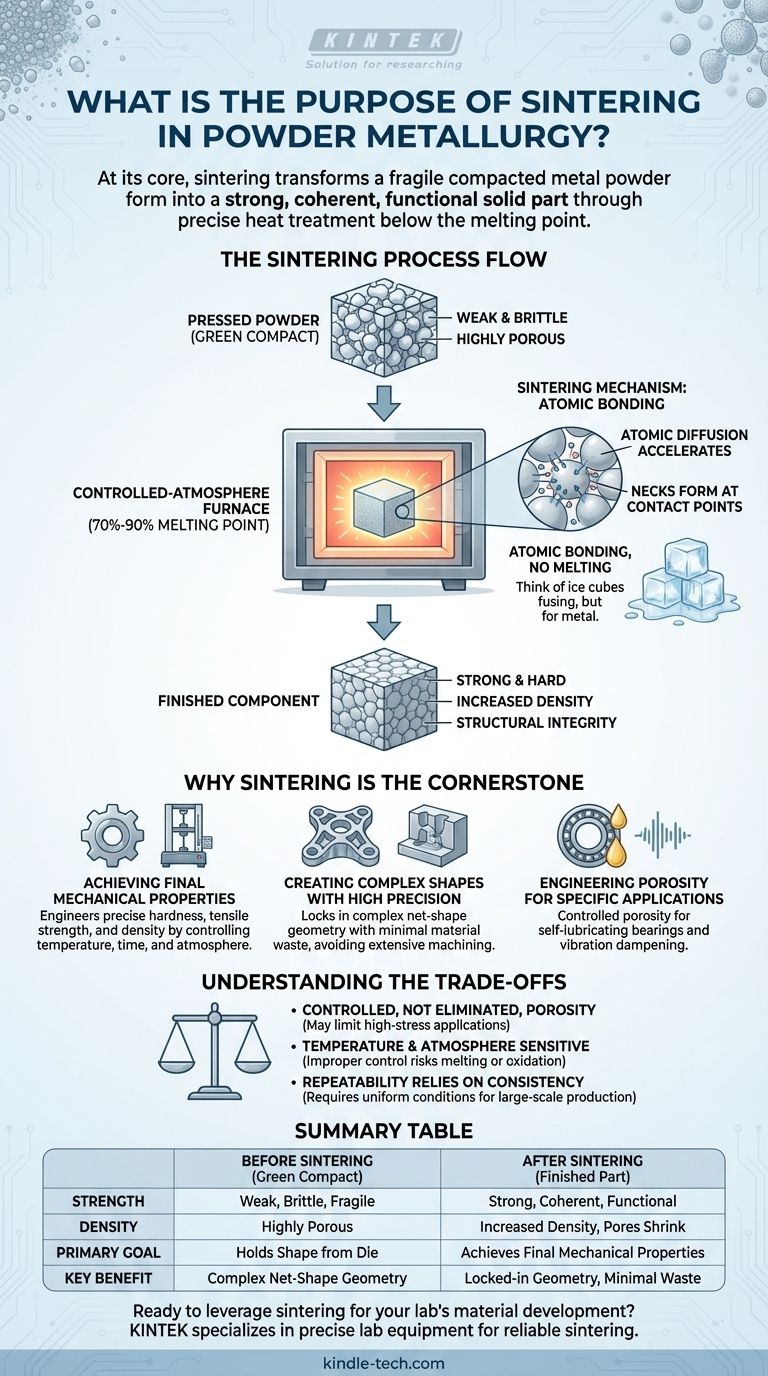

À la base, le but du frittage est de transformer une forme de poudre métallique compactée et fragile en une pièce solide, cohérente et fonctionnelle. Ceci est réalisé par un processus de traitement thermique précis qui se produit en dessous du point de fusion du matériau, provoquant la liaison et la densification des particules de poudre individuelles.

Le frittage est l'étape critique en métallurgie des poudres qui confère résistance, dureté et propriétés mécaniques finales à un composant. Il ne s'agit pas de faire fondre le métal, mais plutôt d'utiliser la chaleur pour fusionner les particules, transformant une "pièce compacte crue" faiblement liée en un produit fini et ingénierie.

De la poudre pressée au composant solide

Le frittage est le pont entre une poudre façonnée et une pièce métallique utilisable. Comprendre cette transformation nécessite d'examiner l'état du matériau avant et après le processus.

La "pièce compacte crue" : Le point de départ

Après que la poudre métallique soit pressée dans une matrice, la forme résultante est appelée une pièce compacte crue. Cette pièce a la géométrie souhaitée mais est mécaniquement faible et fragile, maintenue ensemble uniquement par l'imbrication des particules.

Elle est très poreuse et manque de la résistance et de l'intégrité requises pour toute application fonctionnelle.

Le mécanisme de frittage : Liaison atomique sans fusion

La pièce compacte crue est ensuite chauffée dans un four à atmosphère contrôlée à une température typiquement comprise entre 70 % et 90 % du point de fusion du métal.

À cette température élevée, la diffusion atomique s'accélère considérablement. Les atomes migrent à travers les limites des particules adjacentes, ce qui fait que les points de contact se transforment en "cols" solides.

Pensez à deux glaçons dans un verre d'eau. Même en dessous de zéro, ils fusionneront lentement à leurs points de contact. Le frittage réalise un effet similaire pour les particules métalliques, mais beaucoup plus rapidement et complètement.

Le résultat : Résistance, densité et intégrité

À mesure que les particules se lient et fusionnent, les vides ou pores entre elles rétrécissent, augmentant la densité de la pièce. Ce processus de liaison atomique est ce qui confère au composant sa résistance, sa dureté et son intégrité structurelle finales.

La pièce sort du four de frittage comme un composant métallique solide, prêt à l'emploi ou pour des opérations de finition secondaires.

Pourquoi le frittage est la pierre angulaire de la métallurgie des poudres

Le frittage n'est pas seulement une étape de chauffage ; c'est le processus qui débloque les avantages uniques de la méthode de la métallurgie des poudres. Sans lui, vous n'avez qu'une brique fragile de poudre pressée.

Obtention des propriétés mécaniques finales

L'objectif principal du frittage est de développer les propriétés physiques et mécaniques requises. En contrôlant soigneusement la température, le temps et l'atmosphère du four, les fabricants peuvent concevoir avec précision la dureté finale, la résistance à la traction et la densité de la pièce.

Création de formes complexes avec une haute précision

La métallurgie des poudres excelle dans la production de formes externes et internes complexes directement à partir du moule. Le frittage fixe cette géométrie, solidifiant la pièce à forme nette avec un minimum de déchets de matière.

Cela évite l'usinage intensif et la perte de matière associés aux méthodes de fabrication soustractives traditionnelles.

Ingénierie de la porosité pour des applications spécifiques

Bien que le frittage réduise la porosité, il ne l'élimine pas toujours. Cela peut être un avantage significatif. Les pores interconnectés restants peuvent être remplis d'huile pour créer des paliers autolubrifiants.

La porosité inhérente confère également aux pièces frittées d'excellentes caractéristiques d'amortissement des vibrations, un avantage dans de nombreux systèmes mécaniques.

Comprendre les compromis

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui créent à la fois des avantages et des limitations.

Porosité contrôlée, non éliminée

La porosité résiduelle dans la plupart des pièces frittées signifie qu'elles peuvent ne pas atteindre la même résistance maximale ou ductilité qu'un composant forgé ou coulé entièrement dense. Cela les rend inadaptées à certaines applications structurelles à forte contrainte.

La température et l'atmosphère sont critiques

Le processus de frittage est très sensible. Un contrôle inapproprié de la température peut entraîner une liaison incomplète ou, dans le pire des cas, une fusion et une déformation.

De plus, l'atmosphère du four doit être étroitement contrôlée pour éviter l'oxydation, ce qui inhiberait une liaison correcte et ruinerait les propriétés du composant.

La répétabilité repose sur la cohérence

Le succès du frittage pour la production à grande échelle dépend d'une extrême cohérence de la poudre, de la pression de compactage et des conditions du four. Toute déviation peut entraîner des variations dans les dimensions et les performances mécaniques de la pièce finale.

Faire le bon choix pour votre objectif

Le frittage est le processus essentiel qui donne sa valeur à la métallurgie des poudres. Votre objectif spécifique détermine quel aspect du frittage est le plus critique.

- Si votre objectif principal est des pièces complexes à forme nette : Le frittage est la clé pour solidifier des conceptions complexes avec une haute précision et un minimum de déchets de matière.

- Si votre objectif principal est une production de masse rentable : Le processus permet une grande répétabilité pour de grands volumes avec une consommation d'énergie inférieure à celle de la coulée, car le métal n'est jamais entièrement fondu.

- Si votre objectif principal est des propriétés matérielles uniques : Le frittage permet la création de pièces avec une porosité contrôlée pour des applications telles que l'autolubrification et l'amortissement des vibrations.

En fin de compte, le frittage est le moteur métallurgique qui convertit la poudre façonnée avec précision en un composant ingénierie de haute performance.

Tableau récapitulatif :

| Aspect | Avant frittage (pièce compacte crue) | Après frittage (pièce finie) |

|---|---|---|

| Résistance | Faible, cassante, fragile | Forte, cohérente, fonctionnelle |

| Densité | Très poreuse | Densité accrue, pores rétrécis |

| Objectif principal | Maintient la forme de la matrice | Atteint les propriétés mécaniques finales |

| Avantage clé | Géométrie complexe à forme nette | Géométrie fixée, déchets minimaux |

Prêt à exploiter le frittage pour le développement de matériaux de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus de frittage fiables. Que vous recherchiez de nouveaux matériaux ou produisiez des composants haute performance, nos solutions garantissent des résultats cohérents. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en métallurgie des poudres et en frittage.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire 1200℃

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Pourquoi un système d'alimentation en gaz de haute pureté est-il nécessaire pour la cémentation ionique ? Assurer une intégrité de surface et une pureté de phase précis

- Quel type de four est utilisé pour la calcination et la fusion ? Choisissez la bonne technologie pour votre processus

- Qu'est-ce qu'un four à 1800 degrés Celsius ? Un guide pour le traitement des matériaux à haute température

- Pourquoi les corps verts de cuivre et de graphite nécessitent-ils un chauffage à long terme ? Assurer l'intégrité structurelle pendant le frittage

- Quelle est la température du fer fritté ? Maîtrisez la clé de 1288°C pour des pièces solides

- Quels sont les défauts du frittage ? Évitez les défauts coûteux dans vos pièces en métal en poudre

- Pourquoi un four à vide poussé est-il nécessaire pour le recuit des alliages ferritiques à 1100°C ? Assurer la pureté et l'intégrité des données

- Pourquoi un four à haute température est-il requis pour le traitement en solution de l'acier inoxydable Cr-Ni-Ti ? Optimiser le matriçage.