Essentiellement, l'objectif du frittage est de transformer une poudre faiblement compactée en un objet dense, solide et résistant. Il y parvient en appliquant de la chaleur et parfois de la pression à des températures inférieures au point de fusion du matériau, provoquant la fusion des particules individuelles. Ce processus élimine les vides entre les particules, améliorant considérablement la résistance mécanique, la dureté et d'autres propriétés critiques du matériau telles que la conductivité thermique ou électrique.

Le frittage n'est pas seulement une méthode de solidification ; c'est un processus de fabrication stratégique pour créer des composants haute performance. Il permet de fabriquer des pièces complexes à partir de matériaux, tels que les céramiques et les métaux à haute température, qui sont exceptionnellement difficiles ou impossibles à façonner à l'aide des méthodes traditionnelles de fusion et de coulée.

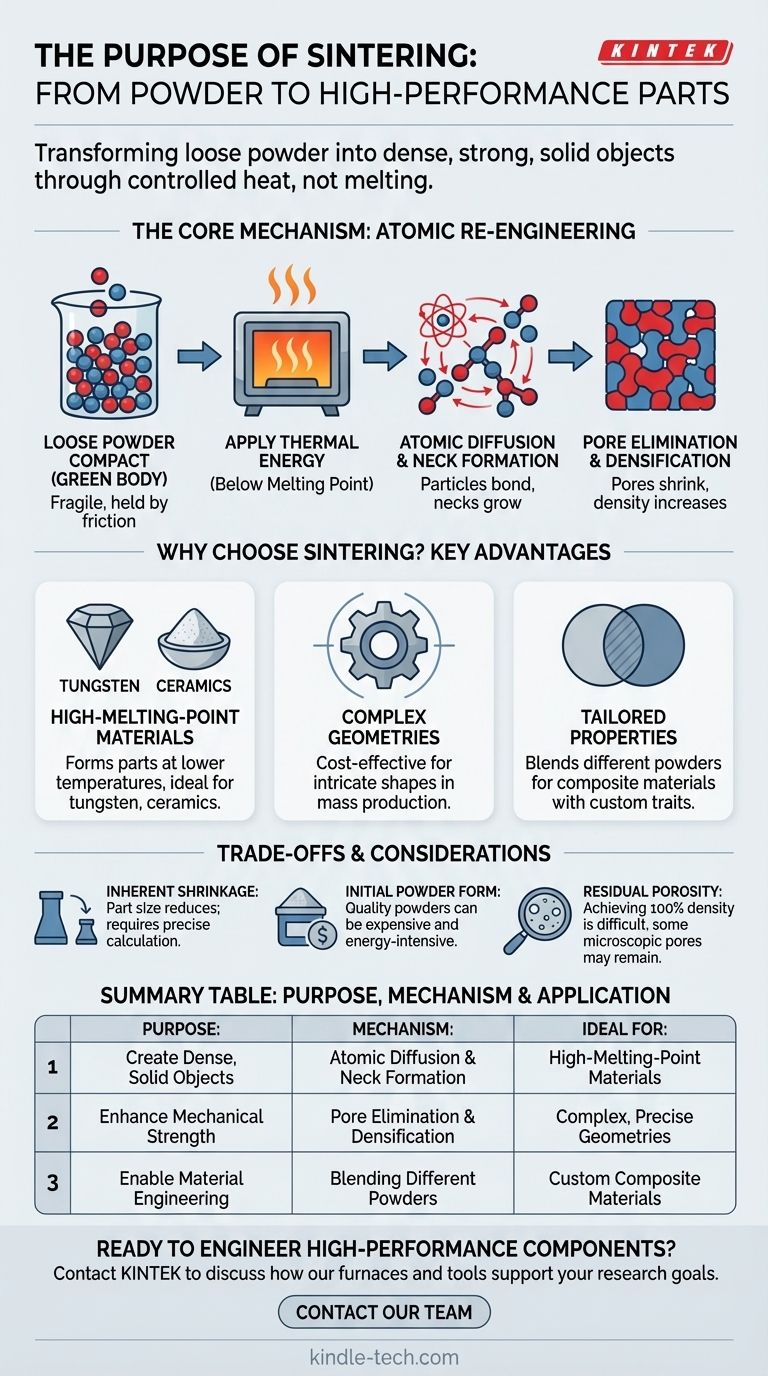

Le Mécanisme Central : De la Poudre au Solide

Pour comprendre l'objectif du frittage, il est essentiel de comprendre comment il réingénierie fondamentalement un matériau au niveau atomique. Le processus est un voyage soigneusement contrôlé, allant d'un compact de poudre fragile à une pièce finale robuste.

Commencer par le « Corps Vert »

Le processus commence avec un matériau sous forme de poudre. Cette poudre est d'abord compressée dans une forme désirée, souvent appelée « corps vert » ou « compact de poudre ». À ce stade, la pièce est très fragile, les particules n'étant maintenues ensemble que par la friction mécanique.

Le Rôle de l'Énergie Thermique

Le corps vert est ensuite placé dans un four. La chaleur appliquée est le catalyseur critique, fournissant l'énergie nécessaire aux atomes des particules pour devenir mobiles. De manière cruciale, la température reste inférieure au point de fusion du matériau, de sorte que l'objet ne devient jamais liquide.

Diffusion Atomique et Formation de Collets

Avec l'augmentation de l'énergie, les atomes commencent à migrer à travers les frontières des particules adjacentes. Ce processus, connu sous le nom de diffusion atomique, forme de petits ponts ou « collets » là où les particules se touchent. Au fur et à mesure que le processus se poursuit, ces collets s'élargissent, rapprochant les particules.

Élimination des Pores et Densification

Le résultat principal du rapprochement des particules est l'élimination progressive des espaces vides, ou pores, qui existaient entre elles. À mesure que ces pores se rétrécissent et se ferment, l'objet global devient nettement plus dense, plus solide et plus compact.

Pourquoi Choisir le Frittage ? Avantages Clés

Le frittage est choisi par rapport à d'autres méthodes de fabrication lorsqu'il offre un avantage distinct en termes de performance, de capacité des matériaux ou d'efficacité de production.

Travailler avec des Matériaux à Point de Fusion Élevé

Pour des matériaux comme le tungstène, le molybdène et de nombreuses céramiques avancées, les points de fusion sont si extrêmement élevés que les faire fondre et les couler est commercialement peu pratique ou technologiquement impossible. Le frittage offre un moyen de former des pièces solides à partir de ces matériaux à des températures beaucoup plus basses.

Création de Géométries Complexes

Le frittage permet la création de formes complexes avec une grande précision. Il est souvent plus rentable de créer une matrice complexe pour presser la poudre que d'usiner une forme complexe à partir d'un bloc de métal solide, en particulier pour la production de masse.

Adaptation des Propriétés des Matériaux

Le processus permet de mélanger différentes poudres de matériaux avant le compactage. Cela rend possible la création de matériaux composites qui combinent des propriétés souhaitables, telles que la dureté d'une céramique avec la ténacité d'un métal.

Amélioration de la Pureté et de la Résistance

Pendant le cycle de chauffage, les impuretés telles que les lubrifiants utilisés lors de l'étape de pressage initiale sont éliminées par combustion. Le processus réduit également les oxydes de surface sur les particules métalliques, conduisant à des liaisons plus propres et plus solides entre elles et améliorant la durabilité globale du composant.

Comprendre les Compromis et les Considérations

Bien que puissant, le frittage n'est pas sans défis. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Rétrécissement Inhérent du Matériau

La considération la plus importante est le retrait (ou rétrécissement). À mesure que les pores sont éliminés et que la pièce se densifie, sa taille diminue. Ce retrait peut être substantiel et doit être calculé et contrôlé avec précision pour obtenir les dimensions finales souhaitées.

Forme Initiale du Matériau

Le processus de frittage exige fondamentalement que le matériau de départ soit sous forme de poudre. La création de poudres uniformes et de haute qualité peut être une étape coûteuse et énergivore qui ajoute au coût et à la complexité globaux de la fabrication.

Porosité Résiduelle

Bien que l'objectif soit d'éliminer les pores, atteindre une densité de 100 % est souvent difficile. Un certain niveau microscopique de porosité résiduelle peut subsister, ce qui peut être un facteur limitant pour les applications nécessitant une résistance maximale absolue ou une étanchéité hermétique.

Faire le Bon Choix pour Votre Objectif

Le choix du frittage dépend entièrement de votre matériau et des exigences de votre application finale.

- Si votre objectif principal est la fabrication avec des métaux ou des céramiques à haute température : Le frittage est souvent la voie la plus pratique, et parfois la seule, viable pour créer un composant solide.

- Si votre objectif principal est la production en série de pièces complexes et précises : Le frittage, en particulier en métallurgie des poudres, offre un excellent équilibre entre rentabilité, précision et répétabilité.

- Si votre objectif principal est de créer des mélanges de matériaux personnalisés : Le processus offre une capacité unique à concevoir des matériaux composites aux propriétés sur mesure qui ne peuvent être obtenues par fusion.

En fin de compte, le frittage offre une voie puissante et précise de la poudre simple à un composant final hautement conçu et haute performance.

Tableau Récapitulatif :

| Objectif | Mécanisme Clé | Idéal Pour |

|---|---|---|

| Créer des Objets Denses et Solides | Diffusion Atomique et Formation de Collets | Matériaux à Point de Fusion Élevé (ex. : Tungstène, Céramiques) |

| Améliorer la Résistance Mécanique | Élimination des Pores et Densification | Géométries Complexes et Précises |

| Permettre l'Ingénierie des Matériaux | Mélange de Différentes Poudres | Matériaux Composites Personnalisés |

Prêt à concevoir des composants haute performance à partir de matériaux avancés ? Le processus de frittage est essentiel pour créer des pièces denses et solides à partir de métaux et de céramiques à haute température. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables qui rendent le frittage de précision possible. Nos experts peuvent vous aider à choisir le bon four et les bons outils pour obtenir des résultats optimaux pour votre application spécifique.

Contactez notre équipe dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir les objectifs de recherche de votre laboratoire en matière de frittage et de matériaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.