En termes simples, le procédé de Dépôt Physique en Phase Vapeur (PVD) pour la bijouterie est une méthode de revêtement sous vide de haute technologie qui lie moléculairement un matériau céramique mince et durable sur une base métallique. Contrairement au placage traditionnel, qui applique une finition en couche, le PVD intègre le revêtement au bijou lui-même. Cela crée une surface exceptionnellement résistante aux rayures, au ternissement et à la corrosion, tout en permettant une grande variété de couleurs.

La valeur essentielle du PVD réside dans sa capacité à créer une nouvelle couche de surface intégrée, et non pas simplement à appliquer une couleur. En liant physiquement le revêtement au métal de base au niveau atomique, le procédé produit une finition fondamentalement plus durable et plus longue que toute méthode de placage traditionnelle.

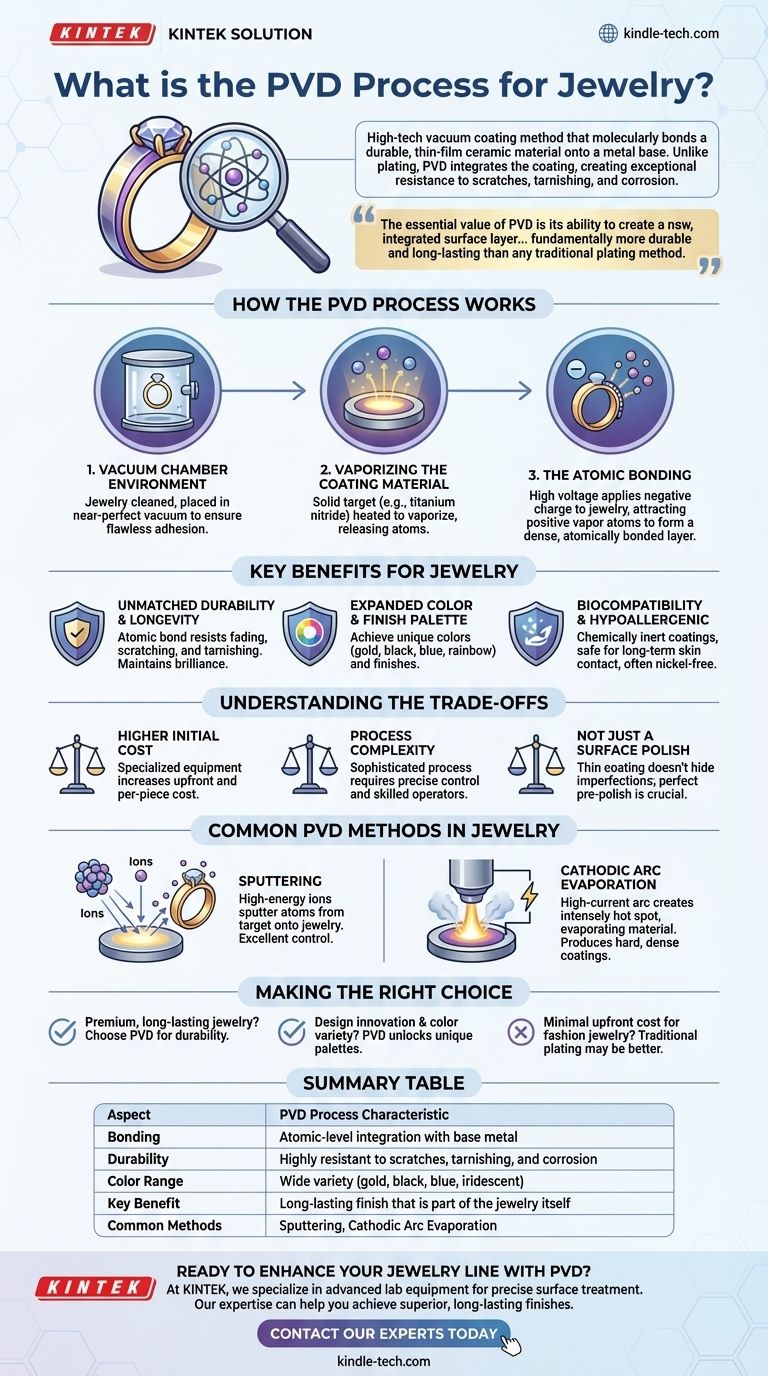

Comment fonctionne le procédé PVD

Le PVD transforme un matériau de revêtement solide en vapeur, qui se condense ensuite sur le bijou, formant une liaison forte et permanente. Tout cela se déroule dans un environnement sous vide hautement contrôlé.

L'environnement de la chambre à vide

Tout d'abord, les bijoux sont méticuleusement nettoyés et placés à l'intérieur d'une chambre à vide. Tout l'air et les impuretés sont pompés, créant un vide quasi parfait. Cette étape est essentielle pour garantir que le revêtement adhère parfaitement sans aucun contaminant.

Vaporisation du matériau de revêtement

Un matériau « cible » solide — souvent une céramique comme le nitrure de titane — est ensuite chauffé à haute température à l'aide d'une source à haute énergie. Cela provoque l'évaporation du matériau, libérant des atomes ou des molécules individuelles qui se dispersent dans toute la chambre.

La liaison atomique

Une haute tension est appliquée aux bijoux, leur conférant une charge négative. Cette charge attire les atomes vaporisés chargés positivement, qui accélèrent vers les bijoux à grande vitesse. Ils s'incorporent à la surface du métal de base, formant une couche dense, dure et liée atomiquement.

Les principaux avantages pour la bijouterie

Le procédé PVD a été adopté par l'industrie de la bijouterie car il résout deux problèmes fondamentaux : la fragilité du placage traditionnel et la palette de couleurs limitée des métaux précieux.

Durabilité et longévité inégalées

La liaison atomique créée pendant le PVD donne une finition qui fait partie intégrante du bijou. Cela le rend incroyablement résistant à la décoloration, aux rayures et au ternissement dus à l'usure quotidienne, à la sueur et aux parfums. Les bijoux revêtus de PVD conservent leur éclat pendant une période prolongée.

Palette de couleurs et de finitions étendue

Le PVD permet aux créateurs d'obtenir des couleurs impossibles avec les métaux naturels seuls. Les finitions peuvent aller des tons classiques or et or rose au noir, bleu, et même des effets iridescents arc-en-ciel. Ceci est réalisé en utilisant différents matériaux de revêtement et en contrôlant les variables du processus.

Biocompatibilité et propriétés hypoallergéniques

De nombreux revêtements PVD courants, tels que le nitrure de titane, sont chimiquement inertes et biocompatibles. Cela signifie qu'ils sont hypoallergéniques et sûrs pour un contact cutané prolongé, ce qui constitue un avantage significatif par rapport aux alliages plaqués pouvant contenir du nickel ou d'autres irritants.

Comprendre les compromis

Bien qu'extrêmement efficace, le PVD n'est pas sans considérations spécifiques. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial plus élevé

L'équipement spécialisé requis pour le PVD — y compris les chambres à vide et les alimentations haute tension — rend l'investissement initial et le coût par pièce plus élevés que l'électrodéposition traditionnelle.

Complexité du processus

Le PVD est un processus sophistiqué qui exige un contrôle précis de la température, de la pression et du temps. Il nécessite des opérateurs qualifiés et est moins indulgent face aux erreurs que les méthodes de revêtement plus simples. La qualité de la finition dépend directement de la propreté et de la préparation du substrat.

Plus qu'un simple polissage de surface

Étant donné que le revêtement PVD est très mince et épouse parfaitement la surface, il ne masquera pas les imperfections sous-jacentes. Le métal de base doit être poli à une finition parfaite avant l'application du revêtement, car toute rayure ou défaut restera visible.

Méthodes PVD courantes dans la bijouterie

Bien que le principe reste le même, deux techniques principales sont utilisées pour la bijouterie, chacune présentant des caractéristiques distinctes.

Pulvérisation cathodique (Sputtering)

Dans cette méthode, le matériau de revêtement cible est bombardé par des ions à haute énergie, qui « pulvérisent » ou arrachent des atomes de sa surface. Ces atomes voyagent ensuite et se déposent sur les bijoux. La pulvérisation cathodique est très polyvalente et offre un excellent contrôle sur l'épaisseur et l'uniformité du revêtement.

Évaporation par arc cathodique (Arc-PVD)

Cette technique utilise un arc électrique à courant élevé pour frapper le matériau cible, créant un petit point extrêmement chaud qui évapore le matériau en une vapeur hautement ionisée. L'Arc-PVD est connu pour produire des revêtements extrêmement durs et denses.

Faire le bon choix pour votre objectif

Décider d'utiliser le PVD dépend entièrement des objectifs de votre produit et de sa position sur le marché.

- Si votre objectif principal est de créer des bijoux haut de gamme et durables : Le PVD est le choix supérieur pour garantir la durabilité de la couleur et de la finition face à l'usure quotidienne.

- Si votre objectif principal est l'innovation en matière de design et la variété des couleurs : Le PVD ouvre un vaste éventail au-delà des métaux traditionnels, permettant des pièces uniques et avant-gardistes.

- Si votre objectif principal est un coût initial minimal pour des bijoux de mode avec une durée de vie prévue courte : Le placage électrolytique traditionnel pourrait rester une alternative plus économique.

En fin de compte, comprendre le PVD vous permet de faire un choix délibéré entre une finition temporaire et une surface intégrée de manière permanente.

Tableau récapitulatif :

| Aspect | Caractéristique du procédé PVD |

|---|---|

| Liaison | Intégration au niveau atomique avec le métal de base |

| Durabilité | Très résistant aux rayures, au ternissement et à la corrosion |

| Gamme de couleurs | Large variété (or, noir, bleu, irisé) |

| Avantage clé | Finition durable qui fait partie intégrante du bijou |

| Méthodes courantes | Pulvérisation cathodique, Évaporation par arc cathodique |

Prêt à améliorer votre gamme de bijoux avec des revêtements PVD durables et vibrants ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour des applications de traitement de surface précises. Notre expertise peut vous aider à obtenir les finitions supérieures et durables qu'exige le marché actuel.

Nous fournissons des solutions pour :

- Les fabricants de bijoux recherchant des revêtements durables et hypoallergéniques.

- Les designers souhaitant élargir leur palette de couleurs et de finitions.

- Les laboratoires nécessitant des procédés PVD fiables pour des résultats de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent apporter les avantages de la technologie PVD à vos produits !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température