En substance, la pyrolyse du plastique est un processus de recyclage chimique qui décompose les déchets plastiques en utilisant une chaleur élevée dans un environnement sans oxygène. Cette décomposition thermique convertit les polymères plastiques complexes en produits plus simples et précieux, principalement un carburant liquide connu sous le nom d'huile de pyrolyse. Elle offre un moyen de gérer les types de plastique difficiles ou impossibles à recycler mécaniquement.

La pyrolyse ne consiste pas à faire fondre le plastique ; il s'agit de le déconstruire fondamentalement au niveau moléculaire. Elle transforme les déchets plastiques de faible valeur, souvent non recyclables, en un carburant hydrocarboné utilisable, offrant une alternative puissante à l'enfouissement ou à l'incinération.

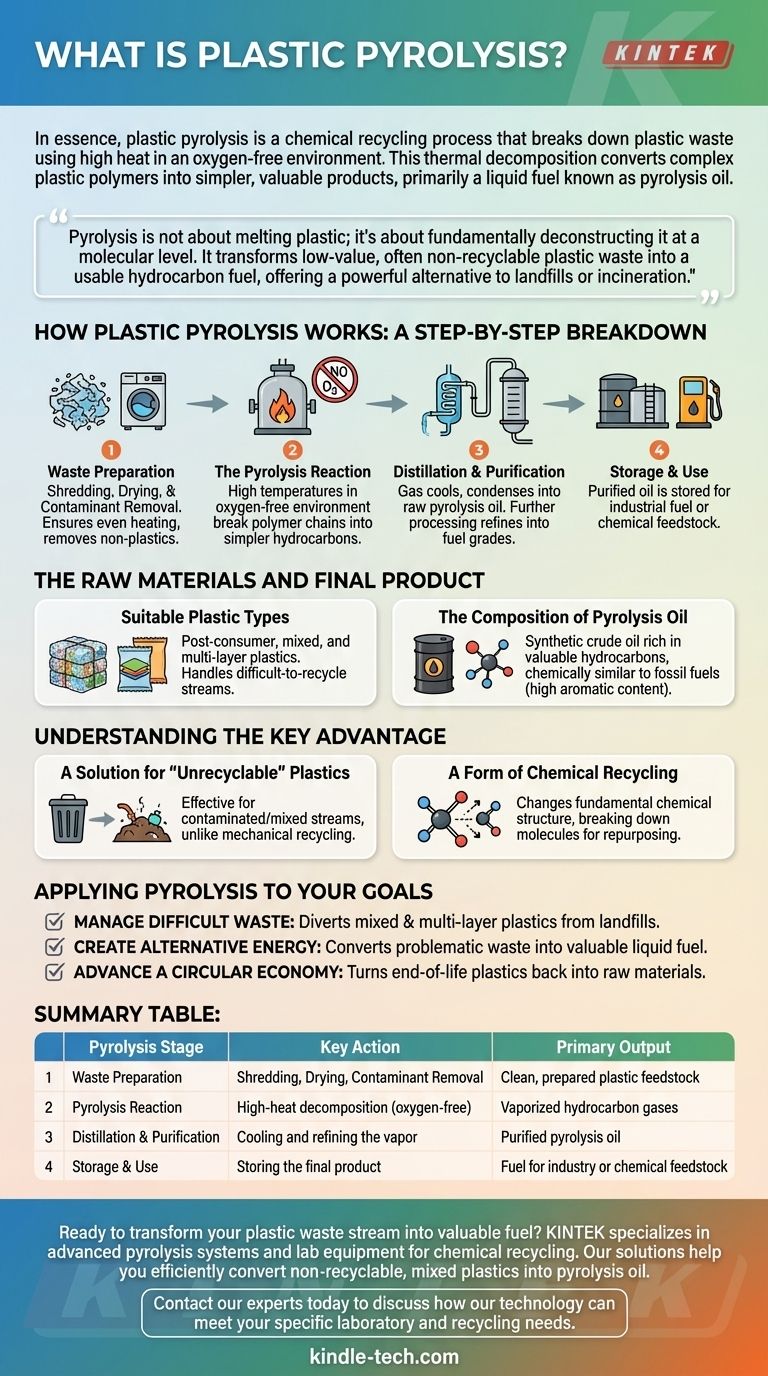

Comment fonctionne la pyrolyse du plastique : une explication étape par étape

La conversion des déchets plastiques en carburant suit un processus industriel structuré et multi-étapes. Chaque étape est conçue pour purifier le matériau d'entrée et optimiser le rendement final.

Étape 1 : Préparation des déchets

Avant que la réaction ne puisse commencer, les déchets plastiques bruts doivent être préparés. Cela implique généralement de déchiqueter le plastique en morceaux plus petits et plus uniformes pour assurer un chauffage uniforme.

Le matériau déchiqueté est ensuite séché pour éliminer l'humidité. Il est crucial de séparer et d'éliminer tout contaminant non plastique comme le métal, le verre ou la matière organique.

Étape 2 : La réaction de pyrolyse

Le plastique préparé est introduit dans un réacteur, qui est ensuite scellé pour créer un environnement sans oxygène. Le matériau est chauffé à des températures très élevées, ce qui provoque la rupture des longues chaînes de polymères qui composent le plastique en molécules d'hydrocarbures plus petites et plus simples.

Étape 3 : Distillation et purification

Le mélange gazeux chaud créé pendant la pyrolyse est évacué du réacteur et refroidi. En refroidissant, le gaz se condense en un liquide – l'huile de pyrolyse brute.

Cette huile brute nécessite souvent un traitement supplémentaire, tel que la distillation et la purification, pour séparer les différentes qualités de carburant et éliminer les impuretés restantes.

Étape 4 : Stockage et utilisation

L'huile finale purifiée est stockée et prête à être expédiée pour être utilisée comme carburant industriel ou comme matière première pour la production de nouveaux produits chimiques.

Les matières premières et le produit final

L'efficacité de la pyrolyse réside dans sa capacité à traiter une large gamme de déchets plastiques qui posent des défis aux méthodes de recyclage traditionnelles.

Types de plastiques appropriés

La pyrolyse est particulièrement bien adaptée aux flux de déchets complexes. Cela inclut les plastiques post-consommation, les déchets triés des déchets solides municipaux et les rejets des installations de recyclage mécanique.

Elle est particulièrement précieuse pour le traitement des emballages multicouches et des plastiques mélangés contaminés par du PET ou du PVC, qui sont notoirement difficiles à recycler autrement.

La composition de l'huile de pyrolyse

Le produit principal est une huile brute synthétique. L'analyse scientifique utilisant des méthodes comme la GC-MS et la FT-IR confirme que cette huile est riche en hydrocarbures précieux.

Sa composition est un mélange à haute teneur en aromatiques ainsi que des composés aliphatiques et d'autres hydrocarbures, ce qui la rend chimiquement similaire aux carburants dérivés de fossiles.

Comprendre l'avantage clé

La pyrolyse occupe une niche spécifique et critique dans le paysage plus large de la gestion des déchets et du recyclage. Ce n'est pas un remplacement pour toutes les autres méthodes, mais une solution complémentaire à un problème spécifique.

Une solution pour les plastiques "non recyclables"

La valeur fondamentale de la pyrolyse est sa capacité à traiter les flux de plastiques contaminés et mélangés. Le recyclage mécanique nécessite des plastiques propres, triés et à flux unique pour être efficace. La pyrolyse offre une voie viable pour les matériaux complexes laissés pour compte.

Une forme de recyclage chimique

Contrairement au recyclage mécanique, qui se contente de faire fondre et de reformer le plastique, la pyrolyse est une forme de recyclage chimique. Elle modifie la structure chimique fondamentale du matériau, le décomposant en ses molécules constitutives. Cela permet de réutiliser ces molécules comme carburant ou comme nouveaux éléments constitutifs chimiques.

Appliquer la pyrolyse à vos objectifs

Comprendre le processus aide à clarifier comment il peut être appliqué pour résoudre des défis environnementaux et économiques spécifiques.

- Si votre objectif principal est la gestion des déchets difficiles : La pyrolyse est une technologie efficace pour détourner les plastiques mélangés et multicouches des décharges.

- Si votre objectif principal est de créer une énergie alternative : Le processus convertit directement un flux de déchets problématique en une source de carburant liquide précieuse.

- Si votre objectif principal est de faire progresser une économie circulaire : La pyrolyse agit comme un puissant outil de recyclage chimique, transformant les plastiques en fin de vie en matières premières précieuses.

En fin de compte, la pyrolyse du plastique est une technologie essentielle pour libérer la valeur cachée des déchets plastiques qui seraient autrement perdus.

Tableau récapitulatif :

| Étape de pyrolyse | Action clé | Produit principal |

|---|---|---|

| Préparation des déchets | Déchiquetage, séchage et élimination des contaminants | Matière première plastique propre et préparée |

| Réaction de pyrolyse | Décomposition à haute température dans un réacteur sans oxygène | Gaz d'hydrocarbures vaporisés |

| Distillation et purification | Refroidissement et raffinage de la vapeur | Huile de pyrolyse purifiée |

| Stockage et utilisation | Stockage du produit final | Carburant pour l'industrie ou matière première chimique |

Prêt à transformer votre flux de déchets plastiques en carburant précieux ?

KINTEK est spécialisé dans les systèmes de pyrolyse avancés et les équipements de laboratoire pour le recyclage chimique. Nos solutions vous aident à convertir efficacement les plastiques mélangés non recyclables en huile de pyrolyse, réduisant ainsi les déchets mis en décharge et créant une nouvelle source de revenus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut répondre à vos besoins spécifiques en matière de laboratoire et de recyclage.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs