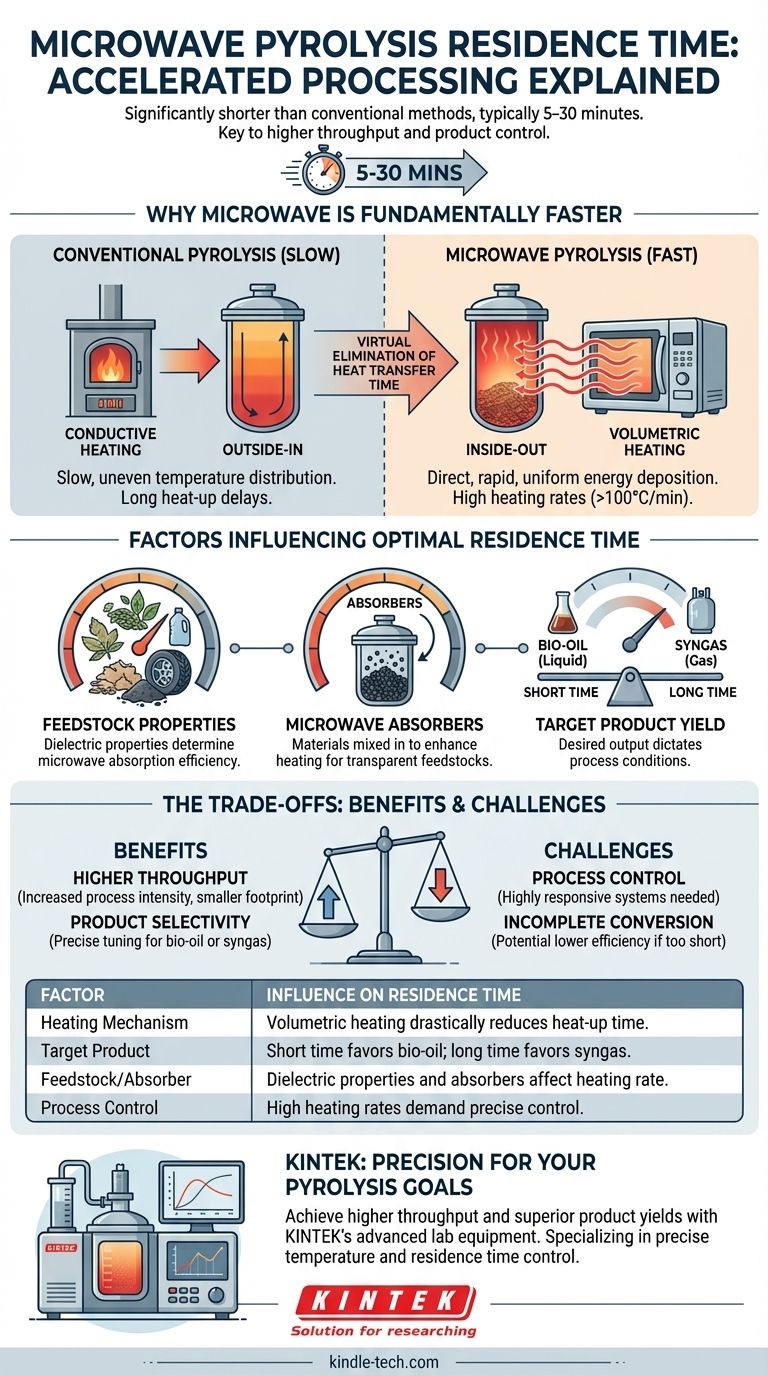

En bref, le temps de séjour pour la pyrolyse par micro-ondes est significativement plus court que pour les méthodes conventionnelles, allant généralement de 5 à 30 minutes. Ce traitement accéléré est le résultat direct de la manière unique dont les micro-ondes transfèrent l'énergie, ce qui permet un chauffage extrêmement rapide et uniforme de la matière première.

L'avantage principal de la pyrolyse par micro-ondes est sa rapidité. En chauffant le matériau de manière volumétrique – de l'intérieur vers l'extérieur – elle réduit drastiquement le temps nécessaire pour atteindre les températures de réaction, permettant des temps de séjour plus courts, ce qui conduit à un débit plus élevé et à des distributions de produits différentes par rapport au chauffage plus lent et conventionnel.

Le rôle du temps de séjour dans la pyrolyse

Le temps de séjour est la durée moyenne pendant laquelle une particule de matière première reste dans la zone de réaction à haute température du réacteur de pyrolyse. C'est un paramètre critique qui régit directement le résultat du processus.

Définir la voie de réaction

Une fois que la décomposition initiale de la matière première se produit (décomposition primaire), les vapeurs chaudes résultantes peuvent subir des réactions supplémentaires (craquage secondaire) si elles restent dans la zone chaude.

Un temps de séjour court élimine rapidement ces vapeurs du réacteur. Cela minimise le craquage secondaire et tend à favoriser la production de bio-huile liquide.

Un temps de séjour long maintient les vapeurs dans la zone chaude, favorisant le craquage secondaire. Cela décompose les molécules plus grandes et condensables en gaz plus petits et non condensables, augmentant ainsi le rendement en gaz de synthèse au détriment de la bio-huile.

Pourquoi la pyrolyse par micro-ondes est fondamentalement plus rapide

Le temps de séjour court de la pyrolyse par micro-ondes n'est pas un choix arbitraire ; c'est une conséquence directe de son mécanisme de chauffage, qui diffère fondamentalement de la pyrolyse conventionnelle.

Le mécanisme : Chauffage volumétrique vs. conductif

La pyrolyse conventionnelle repose sur la conduction et la convection. La chaleur est appliquée à l'extérieur du réacteur et doit lentement se propager vers l'intérieur pour chauffer la matière première. Ce processus est lent et entraîne souvent une distribution de température inégale.

La pyrolyse par micro-ondes utilise le chauffage volumétrique. Les micro-ondes pénètrent la matière première et déposent l'énergie directement et simultanément sur tout son volume. C'est analogue à la façon dont un four à micro-ondes chauffe les aliments de l'intérieur vers l'extérieur, tandis qu'un four conventionnel les chauffe de l'extérieur vers l'intérieur.

Impact sur le taux de chauffage

Ce dépôt direct d'énergie entraîne des taux de chauffage exceptionnellement élevés, dépassant souvent 100°C par minute. La matière première atteint la température de pyrolyse cible presque instantanément, éliminant les longs délais de chauffe caractéristiques des systèmes conventionnels.

Conséquence pour le temps de séjour

Étant donné que le temps nécessaire au transfert de chaleur est pratiquement éliminé, le temps de séjour global est désormais dominé par le temps nécessaire à l'achèvement des réactions chimiques. Cela permet une conception de réacteur beaucoup plus compacte et efficace avec un débit significativement plus élevé.

Facteurs influençant le temps de séjour

Bien que la pyrolyse par micro-ondes soit intrinsèquement rapide, le temps de séjour optimal n'est pas un chiffre unique. Il est ajusté en fonction de plusieurs facteurs clés.

Propriétés de la matière première

Le type de matériau traité (par exemple, biomasse, plastiques, pneus) est critique. Ses propriétés diélectriques déterminent l'efficacité avec laquelle il absorbe l'énergie des micro-ondes. Les matériaux qui absorbent bien les micro-ondes chaufferont plus rapidement, permettant potentiellement des temps de séjour plus courts.

Utilisation d'absorbeurs de micro-ondes

Pour les matières premières transparentes aux micro-ondes (comme de nombreux plastiques secs ou la biomasse), un matériau absorbant les micro-ondes tel que le carbure de silicium ou le biochar est souvent mélangé. Cet absorbeur chauffe rapidement et transfère cette chaleur à la matière première, assurant une pyrolyse efficace. La quantité et le type d'absorbeur influencent le temps de séjour requis.

Rendement en produit cible

Le rendement souhaité dicte les conditions du processus. Si l'objectif est de maximiser la bio-huile, un temps de séjour plus court est utilisé pour préserver les produits de vapeur primaires. Si l'objectif est de maximiser le gaz de synthèse, un temps de séjour plus long est utilisé pour encourager le craquage secondaire.

Comprendre les compromis

Le temps de séjour court est un avantage majeur, mais il présente également des considérations d'ingénierie spécifiques.

Avantage : Débit plus élevé

Le bénéfice le plus significatif est l'augmentation de l'intensité du processus. Un réacteur à micro-ondes plus petit peut traiter la même quantité de matériau qu'un réacteur conventionnel beaucoup plus grand dans le même laps de temps, réduisant ainsi l'empreinte physique et le coût d'investissement du système.

Avantage : Sélectivité des produits

Le contrôle précis et le chauffage rapide permettent aux opérateurs de "régler" le processus pour des produits spécifiques. Des conditions de pyrolyse rapide (temps de séjour court) sont facilement atteintes pour maximiser les rendements liquides.

Défi : Contrôle du processus

La rapidité du processus exige des systèmes de contrôle très réactifs et précis. Toute fluctuation du débit de la matière première ou de la puissance des micro-ondes peut avoir un impact immédiat sur le résultat du produit, laissant peu de place à l'erreur.

Défi : Conversion incomplète

Si le temps de séjour est trop court pour la température et la matière première données, les réactions de pyrolyse peuvent ne pas être complètes. Cela peut entraîner une efficacité de conversion globale plus faible et un rendement en charbon plus élevé que souhaité.

Faire le bon choix pour votre objectif

L'optimisation du temps de séjour est essentielle pour atteindre votre objectif de processus spécifique. C'est le levier principal que vous pouvez actionner pour orienter le résultat chimique de la réaction.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Visez un temps de séjour court pour refroidir rapidement les vapeurs de pyrolyse et les empêcher de se craquer en gaz plus légers.

- Si votre objectif principal est de maximiser la production de gaz de synthèse : Utilisez un temps de séjour plus long et/ou une température plus élevée pour favoriser le craquage secondaire des vapeurs d'huile en gaz permanents.

- Si votre objectif principal est d'atteindre un débit de processus élevé : Tirez parti du temps de séjour intrinsèquement court de la pyrolyse par micro-ondes comme un avantage économique clé par rapport aux méthodes conventionnelles plus lentes.

En fin de compte, le contrôle du temps de séjour est la façon dont vous transformez la pyrolyse par micro-ondes d'une simple méthode de chauffage en un outil de fabrication chimique précis.

Tableau récapitulatif :

| Facteur | Influence sur le temps de séjour |

|---|---|

| Mécanisme de chauffage | Le chauffage volumétrique par micro-ondes réduit drastiquement le temps de chauffe par rapport au chauffage conductif. |

| Produit cible | Un temps court favorise la bio-huile ; un temps long favorise le gaz de synthèse. |

| Matière première/Absorbeur | Les propriétés diélectriques et l'utilisation d'absorbeurs (par exemple, le biochar) affectent le taux de chauffage. |

| Contrôle du processus | Les taux de chauffage élevés exigent un contrôle précis pour éviter une conversion incomplète. |

Prêt à optimiser votre processus de pyrolyse avec un contrôle précis de la température et du temps de séjour ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pyrolyse, pour vous aider à atteindre un débit plus élevé et des rendements de produits supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure