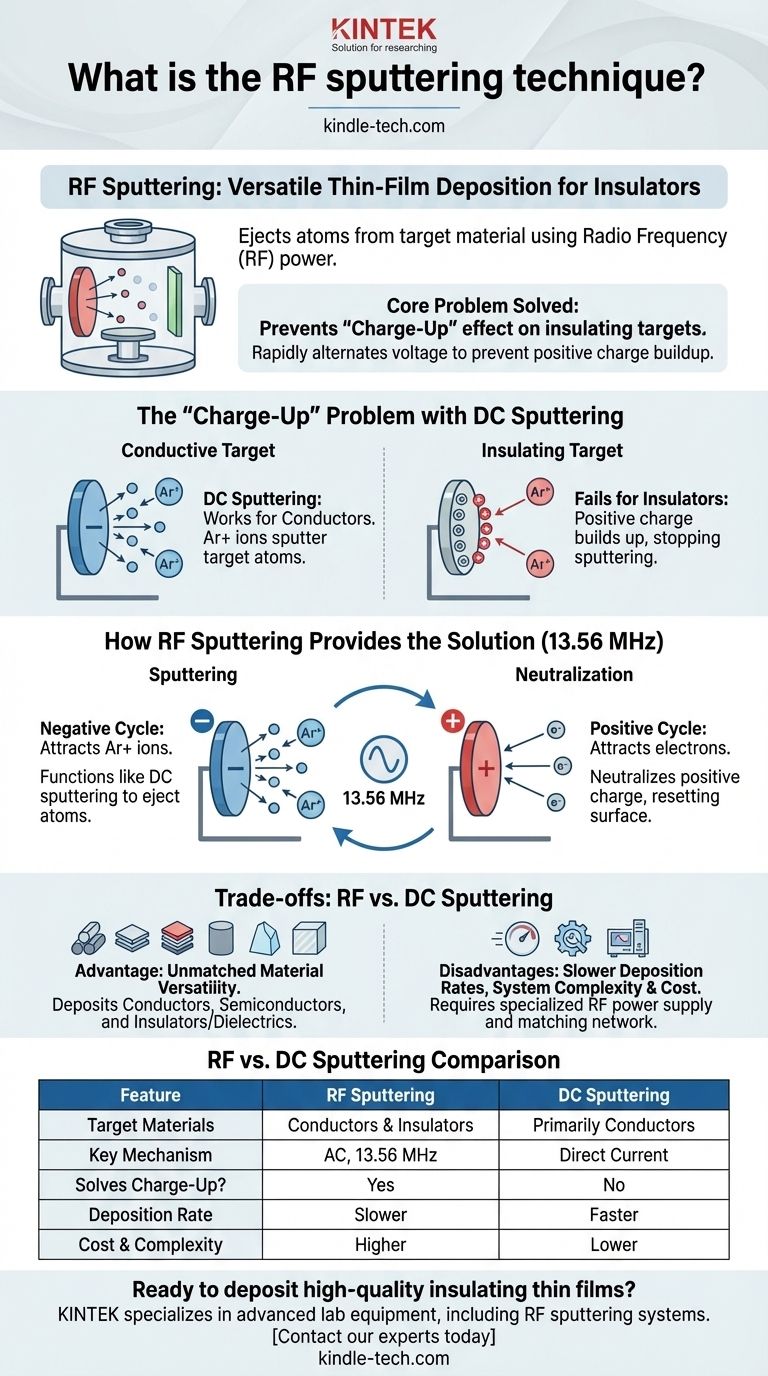

En bref, la pulvérisation RF est une technique polyvalente de dépôt de films minces qui utilise une source d'alimentation en radiofréquence (RF) pour éjecter des atomes d'un matériau cible sur un substrat. Contrairement à la pulvérisation DC plus simple, cette méthode est uniquement capable de déposer des films minces à partir de matériaux qui ne conduisent pas l'électricité, tels que les céramiques et les oxydes.

Le problème fondamental que la pulvérisation RF résout est l'effet "d'accumulation de charge" qui se produit lors de la tentative de pulvérisation de matériaux isolants. En alternant rapidement la tension, elle empêche une charge positive de s'accumuler sur la cible, permettant le dépôt continu et stable de films minces non conducteurs.

Le défi fondamental : la pulvérisation d'isolants

Comment fonctionne la pulvérisation de base

La pulvérisation est un type de dépôt physique en phase vapeur (PVD). Le processus se déroule dans une chambre à vide remplie d'un gaz inerte, généralement de l'argon.

Une haute tension est appliquée pour créer un plasma, qui est un état énergisé du gaz argon contenant des ions argon positifs (Ar+) et des électrons libres.

Ces ions positifs énergétiques sont accélérés vers un matériau source, appelé la cible. Ils bombardent la cible avec suffisamment de force pour en détacher des atomes, un processus appelé "pulvérisation". Ces atomes cibles éjectés traversent ensuite la chambre et se déposent sur un substrat (comme une tranche de silicium ou un morceau de verre), formant un film mince.

Le problème de "charge-up" avec la pulvérisation DC

Dans sa forme la plus simple, la pulvérisation à courant continu (DC), la cible reçoit une tension négative constante pour attirer les ions argon positifs. Cela fonctionne parfaitement pour les cibles conductrices, comme les métaux.

Cependant, si la cible est un matériau isolant (un diélectrique), ce processus échoue rapidement. Le bombardement constant par des ions positifs provoque une accumulation de charge positive à la surface de la cible. Puisque le matériau ne peut pas évacuer cette charge, la surface devient finalement si positive qu'elle repousse les ions argon entrants, arrêtant complètement le processus de pulvérisation.

Comment la pulvérisation RF apporte la solution

Le rôle d'un courant alternatif (AC)

La pulvérisation RF résout le problème d'accumulation de charge en remplaçant la tension DC constante par une source d'alimentation à courant alternatif (AC) haute fréquence. Cela inverse rapidement la tension sur la cible, de négative à positive.

La fréquence standard de l'industrie utilisée est de 13,56 MHz, ce qui est suffisamment rapide pour empêcher l'accumulation de charge tout en maintenant efficacement le plasma.

Le cycle négatif : pulvérisation du matériau

Pendant la moitié négative du cycle AC, la cible est chargée négativement. Cela fonctionne exactement comme la pulvérisation DC.

Le potentiel négatif attire les ions argon lourds et positifs du plasma, qui bombardent la cible et pulvérisent des atomes pour le dépôt sur le substrat.

Le cycle positif : neutralisation de la surface

Pendant la brève moitié positive du cycle, la cible devient chargée positivement.

Au lieu d'attirer les ions de pulvérisation, ce potentiel positif attire maintenant les électrons légers et très mobiles du plasma. Ces électrons inondent la surface de la cible, neutralisant instantanément toute charge positive qui s'est accumulée pendant le cycle négatif précédent. Cela "réinitialise" la surface, la rendant prête pour le prochain cycle de pulvérisation.

Comprendre les compromis

Avantage : polyvalence matérielle inégalée

L'avantage principal de la pulvérisation RF est sa capacité à déposer pratiquement n'importe quel matériau, y compris les métaux, les semi-conducteurs et, surtout, les isolants et les diélectriques. Cela la rend essentielle pour des applications telles que les revêtements optiques et la fabrication de semi-conducteurs.

Inconvénient : vitesses de dépôt plus lentes

Généralement, la pulvérisation RF a un taux de dépôt inférieur à celui de la pulvérisation DC. Le cycle positif est destiné à la neutralisation, et non au dépôt, ce qui réduit l'efficacité globale. Pour le dépôt de métaux conducteurs simples, la pulvérisation DC est souvent un choix beaucoup plus rapide et plus rentable.

Inconvénient : complexité et coût du système

Un système de pulvérisation RF est plus complexe qu'un système DC. Il nécessite une alimentation RF spécialisée et un réseau d'adaptation d'impédance pour transférer efficacement la puissance au plasma. Cette complexité supplémentaire augmente le coût global de l'équipement.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de déposer un matériau conducteur (par exemple, or, aluminium, titane) : la pulvérisation DC est généralement la méthode la plus rapide, la plus simple et la plus économique.

- Si votre objectif principal est de déposer un matériau isolant (par exemple, dioxyde de silicium, oxyde d'aluminium, nitrure de titane) : la pulvérisation RF est la technique nécessaire et standard pour éviter l'effet d'accumulation de charge.

- Si votre objectif principal est de créer des films à partir d'alliages complexes ou de matériaux à point de fusion élevé : la pulvérisation en général (RF et DC) est une méthode supérieure à l'évaporation thermique, offrant une meilleure adhérence du film et un meilleur contrôle de la composition.

En fin de compte, la pulvérisation RF est un outil indispensable qui permet la création de matériaux et de dispositifs avancés en surmontant les limitations électriques fondamentales des isolants.

Tableau récapitulatif :

| Caractéristique | Pulvérisation RF | Pulvérisation DC |

|---|---|---|

| Matériaux cibles | Conducteurs et isolants (par exemple, céramiques, oxydes) | Principalement des conducteurs (par exemple, métaux) |

| Mécanisme clé | Courant alternatif (AC, 13,56 MHz) | Courant continu (DC) |

| Résout l'accumulation de charge ? | Oui | Non |

| Taux de dépôt | Plus lent | Plus rapide |

| Coût et complexité | Plus élevés | Plus faibles |

Prêt à déposer des films minces isolants de haute qualité ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation RF. Nos solutions offrent le contrôle précis et la fiabilité dont votre laboratoire a besoin pour la recherche et le développement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Quelle est la nécessité d'utiliser une étuve de laboratoire lors du traitement des nanopoudres composites MoO3/GO ? Découvrez-le ici.

- Quand le pulvérisation cathodique magnétron a-t-elle été inventée ? La percée des années 1970 qui a révolutionné le revêtement de couches minces

- Pourquoi la biomasse est-elle une meilleure alternative au pétrole ? Ouvrez la voie à un avenir énergétique durable et circulaire

- Pourquoi le graphite ne fond-il pas ? Dévoiler les secrets de sa résistance extrême à la chaleur

- Le dépôt par pulvérisation cathodique est-il meilleur que l'évaporation pour la couverture de pas ? Oui, pour un revêtement supérieur sur des surfaces complexes

- Pourquoi la production de biochar est-elle considérée comme un processus neutre en carbone ? C'est en réalité un outil puissant de séquestration négative du carbone

- Comment les systèmes de contrôle de l'agitation et de la température de précision influencent-ils la production de catalyseurs ? Optimisation du Pd/NbOPO4/SBA-15