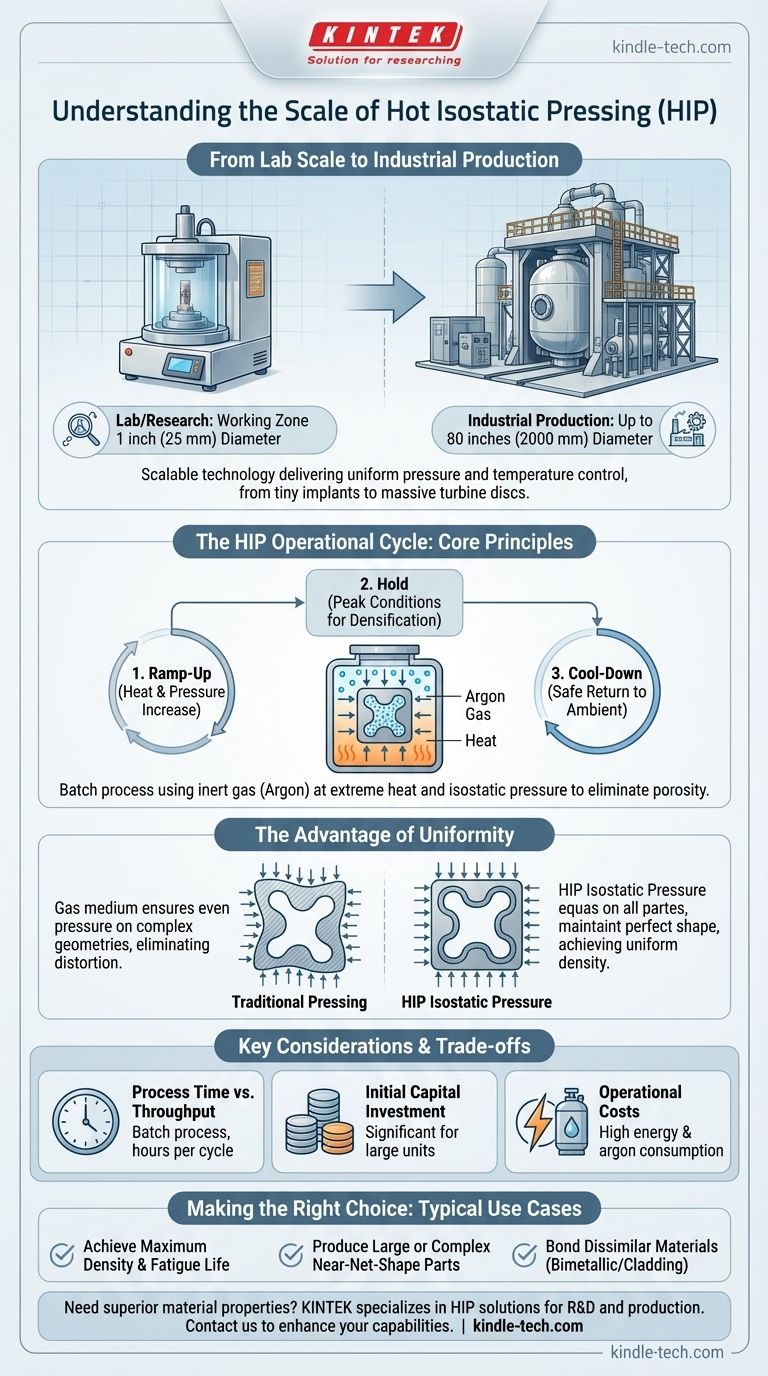

À la base, le pressage isostatique à chaud (HIP) est un processus de fabrication hautement évolutif. Les équipements vont des petites unités à l'échelle du laboratoire avec des zones de travail aussi petites qu'un pouce (25 mm) de diamètre aux systèmes industriels massifs de plus de 80 pouces (2000 mm) de diamètre, capables de traiter de très grands composants ou de grands volumes de petites pièces en un seul cycle.

Si l'échelle physique de l'équipement HIP est impressionnante, sa véritable valeur réside dans sa capacité à fournir une pression et un contrôle de température uniformes, quelle que soit la taille. Cela garantit que chaque pièce, d'un minuscule implant médical à un disque de turbine massif, atteint une densité théorique maximale et des propriétés mécaniques supérieures.

Le processus HIP : un aperçu de l'intérieur du récipient

Pour comprendre l'échelle du HIP, vous devez d'abord comprendre ses principes de fonctionnement. Le processus n'est pas continu mais fonctionne par lots distincts, contrôlés par ordinateur.

Le principe de base : chaleur et pression uniforme

Le HIP place les composants à l'intérieur d'un récipient sous pression scellé. La chambre est ensuite remplie d'un gaz inerte, généralement de l'argon, qui est chauffé et pressurisé à des niveaux extrêmes.

Cette combinaison de chaleur élevée et de pression uniforme et isostatique (égale dans toutes les directions) consolide les matériaux au niveau microscopique.

Le cycle opérationnel

Un cycle HIP typique comprend trois phases :

- Montée en puissance : La température et la pression sont progressivement augmentées selon un profil préprogrammé spécifique au matériau et à la pièce.

- Maintien : Les pièces sont maintenues à la température et à la pression maximales pendant une durée spécifiée pour permettre une densification ou une liaison complète.

- Refroidissement : Le système revient en toute sécurité à la température et à la pression ambiantes.

Le rôle du contrôle de précision

Les systèmes HIP modernes sont contrôlés par ordinateur, ce qui permet des cycles hautement reproductibles et précis. Cela garantit que, que vous traitiez une seule grande pièce ou des milliers de petites, les résultats sont cohérents et répondent aux exigences exactes du produit.

De l'échelle du laboratoire à la production industrielle

L'évolutivité du HIP le rend adapté à un large éventail d'applications, de la recherche et développement à la fabrication à grande échelle.

Dimensions de l'équipement

La zone de travail des systèmes HIP peut être aussi petite que 1 pouce de diamètre pour la recherche ou aussi grande que 80 pouces (2 mètres) de diamètre pour la production industrielle. Cela permet à la technologie de gérer tout, des petits composants complexes aux pièces uniques pesant plusieurs tonnes.

Exigences matérielles à toute échelle

Quelle que soit la taille de la machine, le matériau d'entrée doit être adapté au processus. Lorsque l'on travaille avec des poudres, elles doivent être fluides et facilement compactables. Le processus est réputé pour produire des produits avec une densité plus élevée à des températures plus basses par rapport au pressage à chaud traditionnel.

L'avantage de l'uniformité

L'utilisation d'un gaz comme milieu de pression est essentielle. Elle garantit que même les pièces aux géométries très complexes reçoivent une pression parfaitement uniforme sur toutes les surfaces. Cela élimine la distorsion et assure une densification constante sur l'ensemble du composant, un avantage qui s'adapte parfaitement des plus petites aux plus grandes pièces.

Comprendre les compromis

Bien que puissante, la technologie HIP s'accompagne de considérations spécifiques qui sont importantes pour évaluer son adéquation à votre application.

Temps de processus vs. débit

Le cycle HIP complet — y compris le chauffage, le maintien et le refroidissement — peut prendre plusieurs heures. Cela en fait un processus par lots, ce qui peut être une limitation pour les applications nécessitant un débit continu extrêmement élevé.

Investissement initial en capital

Les systèmes de pressage isostatique à chaud sont des récipients sophistiqués à haute pression et haute température. Les dépenses en capital initiales pour cet équipement peuvent être importantes, en particulier pour les unités industrielles à plus grande échelle.

Coûts opérationnels

Le processus consomme une énergie considérable pour atteindre les températures et pressions requises. De plus, l'utilisation de gaz inerte de haute pureté comme l'argon ajoute au coût opérationnel de chaque cycle.

Faire le bon choix pour votre objectif

Le choix du HIP dépend entièrement de votre objectif final. Le processus excelle là où l'intégrité du matériau est la plus haute priorité.

- Si votre objectif principal est d'atteindre une densité maximale et d'éliminer toute porosité interne : Le HIP est le choix définitif pour créer des composants avec une durée de vie en fatigue et une résistance mécanique supérieures.

- Si votre objectif principal est de produire des pièces très grandes ou complexes à forme quasi-nette : La disponibilité de systèmes HIP à grande échelle en fait une technologie de pointe pour les applications aérospatiales, énergétiques et de défense.

- Si votre objectif principal est de lier des matériaux dissemblables avec une liaison métallurgique parfaite : Le HIP offre une capacité inégalée à créer des composants bimétalliques ou plaqués avec une liaison aussi solide que les matériaux parents.

En fin de compte, le pressage isostatique à chaud est une technologie clé qui offre une qualité de matériau inégalée sur une gamme d'échelles exceptionnellement large.

Tableau récapitulatif :

| Échelle HIP | Diamètre de la zone de travail | Cas d'utilisation typique |

|---|---|---|

| Laboratoire/Recherche | 1 pouce (25 mm) | R&D, petits composants |

| Production industrielle | Jusqu'à 80 pouces (2000 mm) | Grandes pièces, lots à volume élevé |

Besoin d'atteindre une densité maximale et des propriétés mécaniques supérieures pour vos composants ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les solutions pour les processus avancés comme le pressage isostatique à chaud. Que vous soyez en R&D ou en production à grande échelle, nous fournissons la technologie pour garantir des résultats uniformes. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise HIP peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quelle est la signification du pressage isostatique à chaud ? Atteindre une densité de 100 % et une intégrité matérielle supérieure

- Quel rôle le laminateur isostatique à chaud joue-t-il dans la réduction de la porosité ? Obtenir des électrodes de batterie à l'état solide de haute densité

- Pourquoi les presses isostatiques à chaud (WIP) sont-elles nécessaires pour les batteries à état solide ? Atteindre un contact au niveau atomique

- Quel rôle l'équipement de frittage par pressage isostatique à chaud (HIP) joue-t-il dans la préparation du Ti6Al4V-SiCf ? Atteindre une densité composite maximale

- Quel est le principe de fonctionnement du pressage isostatique à chaud ? Débloquez une densité et des performances matérielles supérieures

- Qu'est-ce que le cycle de pressage isostatique à chaud ? Un guide du HIP pour une intégrité matérielle supérieure

- Quels avantages une presse isostatique à chaud offre-t-elle par rapport à une presse uniaxiale traditionnelle pour les feuilles d'électrolyte Li6PS5Cl ?

- Quelle est la température d'une presse isostatique à chaud ? Atteindre la densification optimale pour vos matériaux