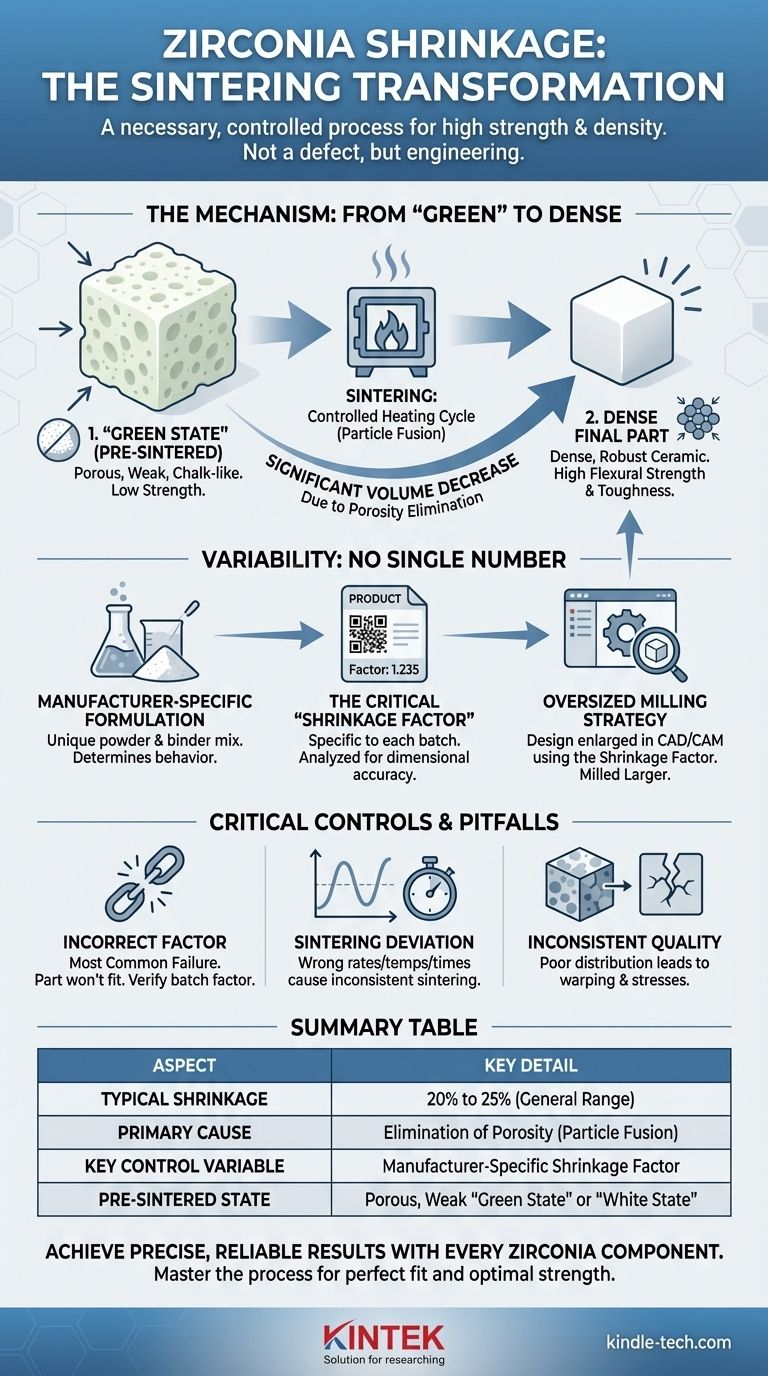

En bref, la zircone subit un retrait significatif pendant le frittage, une transformation nécessaire où le matériau est chauffé pour fusionner ses particules, réduire la porosité et atteindre sa résistance et sa densité finales élevées. Bien que le pourcentage exact varie, ce retrait est une partie prévisible et contrôlée du processus de fabrication.

L'idée cruciale est que le retrait de la zircone n'est pas un défaut mais une partie fondamentale et conçue de son traitement. Ce retrait est précisément calculé et compensé lors de l'étape de fraisage initiale pour garantir que le composant final atteigne ses dimensions et sa résistance exactes.

Le mécanisme derrière le retrait de la zircone

Pour comprendre les propriétés finales d'un composant en zircone, vous devez d'abord comprendre pourquoi sa taille change de manière si spectaculaire. Le processus commence avec le matériau dans un état poreux, pré-fritté et se termine par une forme finale dense et solide.

De l'« état vert » à une pièce finale dense

Avant le frittage, une pièce en zircone fraisée existe dans son « état vert » ou « état blanc ». À ce stade, elle est poreuse, crayeuse et facile à fraiser, mais possède une très faible résistance. Il s'agit essentiellement d'une poudre de particules de zircone compressée.

L'objectif principal du frittage est de transformer cette structure faible et poreuse en une céramique entièrement dense et robuste.

Le rôle de la chaleur et de la fusion des particules

Le processus de frittage implique un cycle de chauffage soigneusement contrôlé. À mesure que la température augmente, les particules individuelles de zircone ne fondent pas mais commencent à fusionner à leurs points de contact.

Cette diffusion atomique à travers les limites des particules les rapproche, fermant progressivement les lacunes et les espaces vides entre elles.

L'élimination de la porosité est la cause du retrait

Le « retrait significatif » est le résultat direct de l'élimination de cette porosité. À mesure que les innombrables vides microscopiques entre les particules de zircone s'effondrent, le volume global du matériau diminue considérablement.

Ce processus augmente la densité du matériau, ce qui est directement responsable de ses propriétés mécaniques exceptionnelles, telles qu'une résistance à la flexion et une ténacité à la rupture élevées.

Pourquoi il n'y a pas un seul chiffre de retrait

Vous ne trouverez pas une valeur de retrait unique et universelle pour toutes les zircones. Cette variabilité est intentionnelle et constitue un facteur clé pour obtenir des résultats de haute précision.

Formulation spécifique au fabricant

Chaque fabricant développe sa propre formulation unique de poudre de zircone et de liants. La taille et la distribution spécifiques des particules de zircone dans le bloc ou le disque pré-fritté dictent son comportement de retrait précis.

Généralement, le retrait de la zircone se situe entre 20 % et 25 %, mais il ne s'agit que d'une ligne directrice générale.

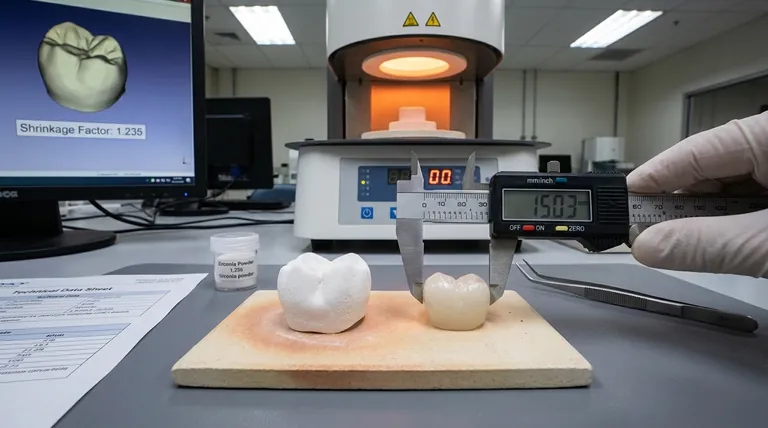

Le « facteur de retrait » critique

Pour garantir la précision dimensionnelle, les fabricants analysent chaque lot de production et impriment un facteur de retrait précis sur l'étiquette du produit ou le code QR. Ce nombre est la clé d'un résultat réussi.

Ce facteur est entré dans le logiciel de CAO/FAO avant le début du fraisage.

La stratégie de fraisage surdimensionné

Le logiciel utilise le facteur de retrait spécifique pour agrandir automatiquement la conception du composant. La pièce est intentionnellement fraisée dans une dimension surdimensionnée à partir du bloc à l'état vert.

Pendant le frittage, cette pièce surdimensionnée rétrécit ensuite aux dimensions exactes spécifiées dans la conception numérique originale, assurant un ajustement parfait.

Comprendre les compromis et les pièges

Le contrôle du retrait est primordial pour le succès. Un échec à gérer cette seule variable compromettra l'ensemble du processus.

L'impact d'un facteur de retrait incorrect

L'utilisation d'un facteur de retrait incorrect est la cause la plus fréquente d'échec. Si la compensation est inexacte, une couronne dentaire ou un composant industriel ne s'adaptera tout simplement pas, ce qui entraînera une perte de temps et de matériaux. Vérifiez toujours le facteur pour le disque spécifique que vous utilisez.

Écarts dans le cycle de frittage

Bien que le facteur de retrait soit primordial, le cycle de frittage lui-même joue un rôle. S'écarter des taux de chauffage, des températures de pointe ou des temps de maintien recommandés par le fabricant peut entraîner un frittage incomplet ou incohérent, affectant à la fois les dimensions finales et l'intégrité mécanique du matériau.

Qualité des matériaux incohérente

L'utilisation de blocs de zircone de mauvaise qualité avec une distribution de particules incohérente peut entraîner un retrait imprévisible et non uniforme. Cela peut provoquer un gauchissement ou des contraintes internes dans la pièce finale, la rendant sujette à une défaillance prématurée.

Faire le bon choix pour votre objectif

Obtenir un retrait prévisible consiste à maintenir un contrôle strict sur votre processus, de la conception numérique au frittage final.

- Si votre objectif principal est l'ajustement clinique ou technique : Utilisez toujours le facteur de retrait fourni par le fabricant pour le lot spécifique de zircone que vous fraisez.

- Si votre objectif principal est la résistance des matériaux : Respectez strictement le protocole de frittage validé pour assurer une densification complète et le développement de propriétés mécaniques optimales.

- Si votre objectif principal est la fiabilité du processus : Calibrez régulièrement vos fours de frittage et mettez en œuvre un flux de travail qui vérifie deux fois l'entrée du facteur de retrait avant chaque tâche.

En fin de compte, maîtriser la zircone exige de considérer le retrait non pas comme un problème, mais comme la variable contrôlable qui libère les performances inégalées du matériau.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Plage de retrait typique | 20 % à 25 % |

| Cause principale | Élimination de la porosité lors de la fusion des particules |

| Variable de contrôle clé | Facteur de retrait spécifique au fabricant |

| État pré-fritté | Poreux, faible « état vert » ou « état blanc » |

| Résultat du retrait | Haute densité, résistance et ténacité à la rupture |

Obtenez des résultats précis et fiables avec chaque composant en zircone.

La maîtrise du processus de frittage est essentielle pour garantir que vos restaurations dentaires ou pièces industrielles aient un ajustement parfait et une résistance optimale. KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui soutiennent cette précision.

Notre gamme de fours de frittage et d'accessoires de haute qualité est conçue pour des cycles de chauffage cohérents et contrôlés. Collaborez avec nous pour améliorer la fiabilité de votre flux de travail et les performances de vos matériaux.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de frittage de votre laboratoire et découvrir la solution qui vous convient.

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les principales différences entre l'incinération et la gazéification ? Explorez les solutions de gestion des déchets

- Quels sont les effets environnementaux positifs et négatifs de l'utilisation de la biomasse ? Un regard équilibré sur une source d'énergie renouvelable

- Quel serait un avantage de la biomasse par rapport à l'utilisation du charbon ? Une source d'énergie plus propre et neutre en carbone

- Quelle est la différence entre les environnements oxydants et réducteurs ? Perspectives clés pour les réactions chimiques

- Quels sont les inconvénients de la conversion de la biomasse ? Coûts élevés, obstacles logistiques et compromis environnementaux