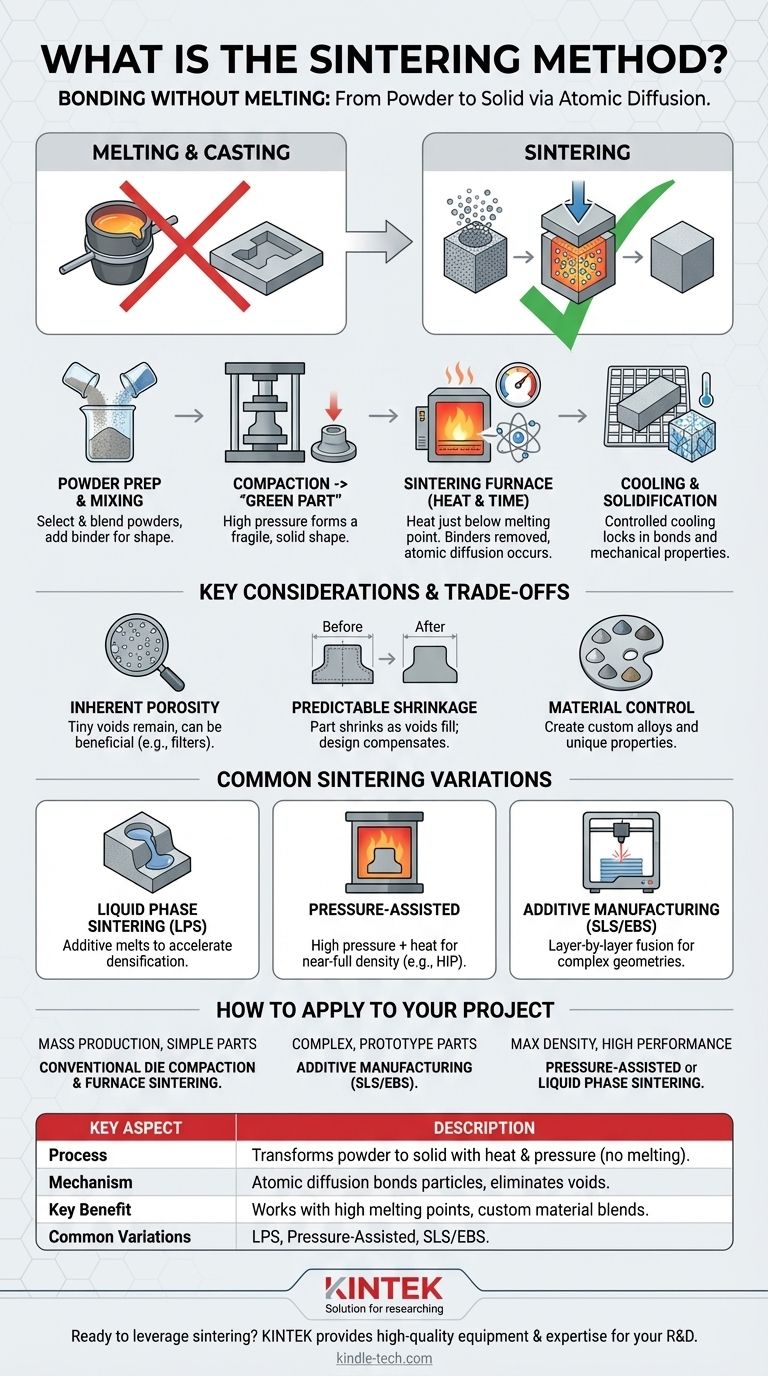

Essentiellement, le frittage est un procédé de fabrication qui transforme une poudre en un objet solide et dense en utilisant la chaleur et la pression. Crucialement, cela est accompli sans chauffer le matériau jusqu'à son point de fusion, en s'appuyant plutôt sur la liaison au niveau atomique pour fusionner les particules de poudre ensemble.

Le problème fondamental que le frittage résout est de savoir comment créer des pièces solides et complexes à partir de matériaux qu'il est difficile ou inefficace de faire fondre et de mouler. Sa solution consiste à utiliser la température pour énergiser suffisamment les atomes afin qu'ils diffusent à travers les frontières des particules, soudant efficacement un compact de poudre en une seule masse solide de l'intérieur vers l'extérieur.

Le principe fondamental : la liaison sans fusion

Le frittage est une pierre angulaire de la métallurgie des poudres et de la fabrication de céramiques avancées. Il fonctionne sur un principe distinct de celui de la coulée ou du forgeage.

De la poudre au solide

Le point de départ de toute pièce frittée est une poudre fine. Il peut s'agir d'un métal, d'une céramique, d'un plastique ou d'un mélange de différents matériaux. Le processus compacte cette poudre puis la chauffe, provoquant la liaison et la densification des grains individuels en une pièce cohérente.

Le rôle de la diffusion atomique

Au lieu de liquéfier le matériau, le frittage le chauffe à une température où les atomes deviennent très mobiles. Cette énergie permet aux atomes de migrer à travers les points de contact entre les particules de poudre, comblant progressivement les vides et formant des liaisons métalliques ou covalentes solides. Le résultat est que les particules séparées fusionnent en une seule masse solide polycristalline.

Pourquoi ne pas simplement le faire fondre ?

La fusion et la coulée ne sont pas toujours idéales. Le frittage permet la création de pièces à partir de matériaux ayant des points de fusion extrêmement élevés (comme le tungstène ou les céramiques) et la fabrication de compositions d'alliages uniques qui seraient impossibles à créer par fusion. Il offre également un contrôle précis sur la densité et la porosité finales de la pièce.

Une description étape par étape du processus de frittage

Bien qu'il existe de nombreuses variations, le processus de frittage conventionnel suit un chemin clair en plusieurs étapes, de la poudre libre au composant fini.

Étape 1 : Préparation et mélange des poudres

Le processus commence par la sélection et la préparation de la poudre de matériau de base. Souvent, différentes poudres sont mélangées pour créer un alliage spécifique, ou un liant (comme une cire ou un polymère) est ajouté. Ce liant maintient temporairement la poudre ensemble pendant la phase de mise en forme initiale.

Étape 2 : Compactage en une « pièce verte »

Le mélange de poudre est chargé dans une matrice ou un moule et soumis à une forte pression. Ce processus de compactage forme la poudre dans la forme désirée, désormais appelée « pièce verte ». Cette pièce est fragile mais suffisamment solide pour être manipulée, les particules étant maintenues ensemble par friction mécanique et le liant.

Étape 3 : Le four de frittage

La pièce verte est placée dans un four à atmosphère contrôlée. Lorsque la température augmente, les liants sont brûlés ou évaporés. La température est ensuite maintenue juste en dessous du point de fusion du matériau pendant une période déterminée. C'est pendant ce « maintien en température » que la diffusion atomique se produit, liant les particules et densifiant la pièce.

Étape 4 : Refroidissement et solidification

Enfin, le composant est refroidi de manière contrôlée. Cela permet aux liaisons nouvellement formées de se solidifier et à la microstructure cristalline désirée de se former, verrouillant les propriétés mécaniques finales de la pièce telles que la résistance et la dureté.

Comprendre les compromis et les considérations clés

Le frittage est une technique puissante, mais son efficacité dépend de la compréhension de ses caractéristiques et limites inhérentes.

Porosité inhérente

Étant donné que le matériau n'est pas fondu, de minuscules vides ou pores subsistent souvent dans la pièce finale. Bien que l'objectif soit de minimiser cette porosité, c'est une caractéristique naturelle du processus. Dans certaines applications, comme les paliers autolubrifiants ou les filtres, cette porosité est en fait une caractéristique souhaitée.

Retrait prévisible

Étant donné que les vides entre les particules sont éliminés pendant le chauffage, la pièce se rétracte inévitablement. Ce retrait est prévisible et doit être calculé et compensé avec précision lors de la conception de la matrice de compactage initiale afin de garantir que la pièce finale respecte les tolérances dimensionnelles.

Contrôle des matériaux et des propriétés

L'une des plus grandes forces du frittage est la capacité à créer des mélanges de matériaux personnalisés. En mélangeant différents types de poudres (par exemple, du fer avec du cuivre ou du carbone), les fabricants peuvent concevoir des pièces avec des propriétés très spécifiques adaptées à l'application.

Variations courantes de la méthode de frittage

La fabrication moderne utilise plusieurs techniques de frittage spécialisées pour obtenir différents résultats.

Frittage en phase liquide (LPS)

Dans cette méthode, une petite quantité d'un additif ayant un point de fusion plus bas est mélangée à la poudre principale. Pendant le chauffage, cet additif fond et s'écoule dans les pores entre les particules primaires solides, accélérant la densification et donnant une pièce plus solide et moins poreuse.

Frittage assisté par pression

Des techniques telles que le frittage isostatique à chaud (HIP) appliquent une pression élevée simultanément à la chaleur. Cette pression externe aide à faire éclater les vides plus efficacement, conduisant à une densité quasi totale et à des propriétés mécaniques supérieures.

Fabrication additive (SLS et EBS)

Le frittage laser sélectif (SLS) et le frittage par faisceau d'électrons (EBS) sont des méthodes d'impression 3D. Ils utilisent un faisceau à haute énergie pour fritter la poudre couche par couche, fusionnant le matériau au fur et à mesure que l'objet est construit. Cela élimine le besoin d'une matrice de compactage et permet la création de géométries extrêmement complexes.

Comment appliquer cela à votre projet

Votre choix de méthode de frittage dépend entièrement des exigences de votre composant, y compris la complexité, le volume et les performances.

- Si votre objectif principal est la production de masse rentable de pièces simples : Le compactage par matrice conventionnel suivi du frittage en four est la méthode dominante et la plus économique.

- Si votre objectif principal est de créer des pièces hautement complexes, en faible volume ou des prototypes : Le frittage laser sélectif (SLS) et d'autres techniques de fabrication additive offrent une liberté de conception inégalée.

- Si votre objectif principal est d'obtenir une densité et une résistance mécanique maximales : Les méthodes assistées par pression ou le frittage en phase liquide sont nécessaires pour créer des composants critiques pour la mission et haute performance.

En comprenant ces principes, vous pouvez tirer parti du frittage pour fabriquer des pièces solides, précises et fabriquées à partir d'une gamme exceptionnellement large de matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Transforme la poudre en un objet solide en utilisant la chaleur (en dessous du point de fusion) et la pression. |

| Mécanisme | La diffusion atomique lie les particules ensemble, éliminant les vides et densifiant la pièce. |

| Avantage clé | Crée des pièces à partir de matériaux à point de fusion élevé et permet des mélanges de matériaux uniques. |

| Variations courantes | Frittage en phase liquide (LPS), Frittage assisté par pression, Frittage laser sélectif (SLS). |

Prêt à tirer parti du frittage pour les projets de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de frittage avancés. Que vous ayez besoin d'un four de frittage précis, de poudres métalliques ou céramiques spécifiques, ou de conseils d'experts sur le choix de la méthode, notre équipe est là pour soutenir vos objectifs de R&D et de production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à créer des pièces plus solides et plus complexes !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les fonctions clés d'un four de frittage parPressage à chaud sous vide ? Produire des pastilles de céramique UN à haute densité

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures