À la base, le frittage est un processus de fabrication qui transforme une poudre en un objet solide et dense en utilisant la chaleur et la pression. Contrairement à la coulée, qui implique la fusion complète du matériau, le frittage chauffe la poudre à un point juste en dessous de sa température de fusion, ce qui provoque la fusion et la liaison des particules individuelles en une seule pièce solide et résistante.

Le frittage n'est pas seulement une méthode de chauffage ; c'est une technique d'ingénierie précise pour créer des pièces solides et complexes à partir de poudre. Cette approche ouvre des possibilités de fabrication pour des matériaux qui sont autrement difficiles ou impossibles à traiter par fusion et coulée traditionnelles.

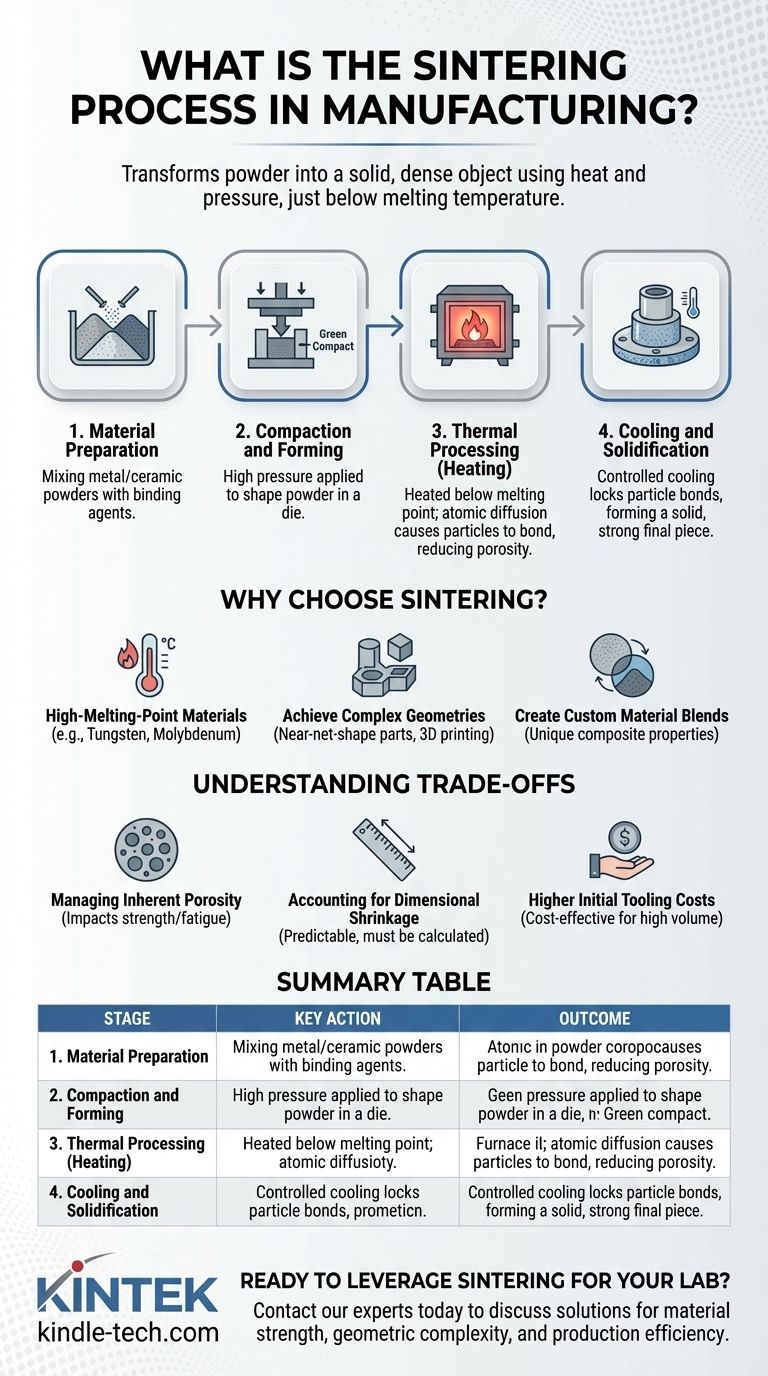

Les quatre étapes fondamentales du frittage

Le processus de frittage peut être compris comme une séquence de quatre étapes distinctes, chacune étant essentielle aux propriétés finales du composant.

Étape 1 : Préparation du matériau

Avant tout chauffage, le matériau de base – généralement une poudre fine de métal, de céramique ou de plastique – est préparé. Cela implique souvent de mélanger la poudre primaire avec d'autres éléments, tels que des alliages ou des liants, pour obtenir la composition finale souhaitée et faciliter le processus de formage.

Étape 2 : Compactage et formage

La poudre préparée est placée dans une matrice, un moule ou une chambre de construction. Une pression élevée est ensuite appliquée pour compacter la poudre dans la forme désirée. Cet objet initial et fragile est souvent appelé "compact vert".

Étape 3 : Traitement thermique (chauffage)

Le compact vert est soigneusement placé dans un four à atmosphère contrôlée. Il est chauffé à une température spécifique inférieure au point de fusion du matériau. À cette température élevée, un processus appelé diffusion atomique se produit, provoquant la liaison des particules à leurs points de contact, réduisant la porosité et augmentant considérablement la densité et la résistance de la pièce.

Étape 4 : Refroidissement et solidification

Après avoir maintenu la pièce à la température de frittage pendant un temps défini, elle est refroidie de manière contrôlée. Cette dernière étape fixe les liaisons de particules nouvellement formées, ce qui donne une masse solide et unifiée avec les propriétés mécaniques souhaitées.

Pourquoi choisir le frittage plutôt que les méthodes traditionnelles ?

Le frittage n'est pas seulement une alternative à la coulée ; c'est une solution supérieure pour des défis d'ingénierie spécifiques.

Travailler avec des matériaux à haut point de fusion

Le frittage est exceptionnellement précieux pour le traitement des métaux réfractaires comme le tungstène et le molybdène. Ces matériaux ont des points de fusion extrêmement élevés, ce qui les rend peu pratiques, voire impossibles, à fondre et à couler avec un équipement conventionnel.

Obtention de géométries complexes

Le processus permet la création de pièces complexes, quasi-nettes, qui nécessiteraient un usinage étendu et coûteux si elles étaient fabriquées autrement. La fabrication additive, ou l'impression 3D métallique, repose fortement sur le frittage (par exemple, le frittage laser direct de métal) pour construire des pièces complexes couche par couche directement à partir de poudre.

Création de mélanges de matériaux personnalisés

Parce qu'il commence avec des poudres, le frittage permet aux ingénieurs de créer des matériaux composites uniques. Les métaux peuvent être mélangés avec des céramiques ou d'autres éléments pour produire des pièces aux propriétés spécialisées (par exemple, les cermets) qui ne peuvent pas être formées par fusion.

Comprendre les compromis et les limites

Bien que puissant, le frittage a des considérations pratiques qui doivent être gérées pour des résultats réussis.

Gestion de la porosité inhérente

Bien que le frittage augmente considérablement la densité, il peut être difficile d'éliminer tous les pores microscopiques entre les particules de poudre d'origine. Cette porosité résiduelle peut avoir un impact sur la résistance ultime et la durée de vie en fatigue du composant par rapport à une pièce entièrement forgée ou coulée.

Prise en compte du retrait dimensionnel

À mesure que le compact de poudre se densifie pendant le chauffage, la pièce rétrécira. Ce retrait est prévisible mais doit être calculé et pris en compte avec précision dans la conception initiale du moule et du compact vert pour garantir que la pièce finale respecte les tolérances dimensionnelles.

Coûts d'outillage initiaux plus élevés

Pour les opérations de pressage et de frittage, le coût de création des matrices et moules de haute précision pour le compactage peut être substantiel. Cela rend généralement le processus plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement de votre matériau et de vos objectifs de conception.

- Si votre objectif principal est de travailler avec des matériaux à haute température comme le tungstène ou les céramiques : Le frittage est souvent la méthode de fabrication la plus pratique, et parfois la seule, viable.

- Si votre objectif principal est de produire des pièces métalliques complexes et précises en grand volume : L'outillage traditionnel de pressage et de frittage offre une répétabilité exceptionnelle tout en minimisant les déchets et l'usinage secondaire.

- Si votre objectif principal est de créer des prototypes uniques ou des géométries hautement personnalisées : Un processus de fabrication additive basé sur le frittage comme le DMLS offre une liberté de conception inégalée.

En fin de compte, comprendre les principes du frittage vous permet de concevoir et de fabriquer des pièces plus solides, plus complexes et fabriquées à partir d'une plus large gamme de matériaux.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Préparation | Mélange de poudres métalliques/céramiques | Mélange de poudre uniforme prêt pour le formage |

| 2. Compactage | Pressage de la poudre dans un moule | "Compact vert" dans la forme désirée |

| 3. Chauffage | Chauffage en dessous du point de fusion | Les particules fusionnent, augmentant la densité et la résistance |

| 4. Refroidissement | Refroidissement contrôlé dans un four | Pièce solide et résistante avec les propriétés finales |

Prêt à tirer parti du frittage pour les projets de votre laboratoire ?

Que vous développiez de nouveaux matériaux à haut point de fusion, créiez des prototypes complexes ou optimisiez la production à grand volume, le bon équipement est essentiel. KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité, indispensables pour des processus de frittage précis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des résultats supérieurs en matière de résistance des matériaux, de complexité géométrique et d'efficacité de production.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment un système de chauffage à contrôle de température de haute précision facilite-t-il l'étude de la corrosion de l'acier inoxydable ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quel est le but du maintien d'un environnement sous vide lors du frittage par pressage à chaud de WCp/Cu ? Assurer une densité et une pureté élevées

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Quels sont les avantages de l'utilisation d'un four à pressage à chaud sous vide pour le frittage de composites CNT/Cu ? Densité et liaison supérieures