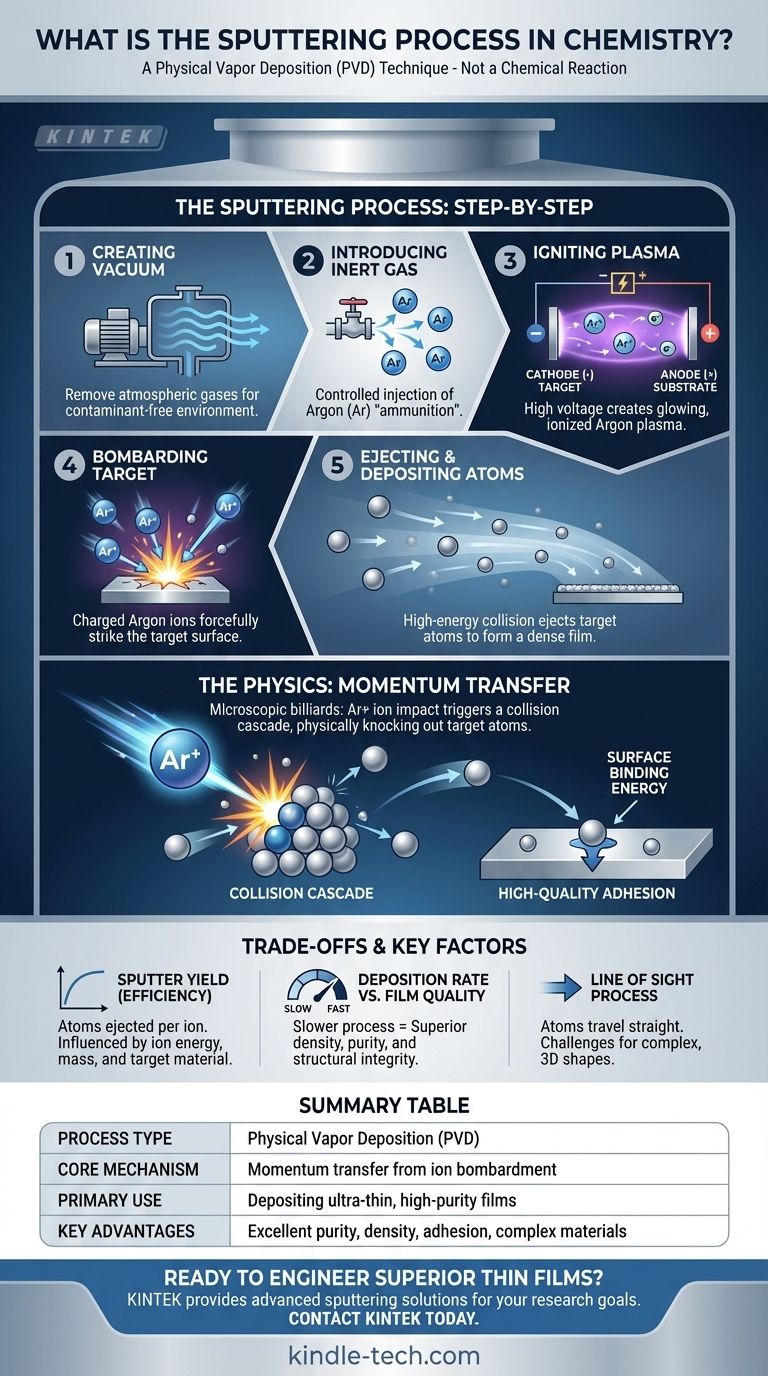

À la base, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD), et non chimique. C'est un processus hautement contrôlé utilisé pour déposer un film ultra-mince d'un matériau sur une surface, appelée substrat. Ceci est réalisé en plaçant un matériau source (la « cible ») et le substrat dans un vide, en introduisant un gaz inerte comme l'Argon, et en créant un plasma qui bombarde la cible, arrachant physiquement ses atomes pour recouvrir le substrat.

La pulvérisation cathodique doit être comprise non pas comme une réaction chimique, mais comme un jeu de billard microscopique. Elle utilise l'impulsion physique des ions gazeux énergisés pour détacher des atomes d'un matériau cible, permettant la création de films minces exceptionnellement purs, denses et fortement liés avec des propriétés précisément conçues.

Comment fonctionne la pulvérisation cathodique : une décomposition étape par étape

Le processus de pulvérisation cathodique repose sur une séquence d'événements physiques se produisant dans un environnement sous vide contrôlé. Chaque étape est essentielle pour la qualité finale et les caractéristiques du film déposé.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide. Ceci est essentiel pour éliminer les gaz atmosphériques comme l'oxygène et l'azote, qui autrement contamineraient le film ou réagiraient avec les matériaux. Le vide garantit que les atomes pulvérisés peuvent voyager de la cible au substrat sans collisions indésirables.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité contrôlée d'un gaz inerte, le plus souvent l'Argon (Ar), est introduite dans la chambre. Ce gaz n'est pas destiné à réagir avec les matériaux ; au lieu de cela, il sera utilisé comme « munitions » pour bombarder la cible.

Étape 3 : Allumage du plasma

Une haute tension est appliquée entre la cible et le substrat, la cible agissant comme cathode (négative). Ce champ électrique intense arrache des électrons aux atomes d'Argon, créant un gaz ionisé et brillant connu sous le nom de plasma. Ce plasma est un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres.

Étape 4 : Bombardement de la cible

Les ions Argon chargés positivement sont violemment accélérés par le champ électrique et s'écrasent sur le matériau cible chargé négativement. Ils frappent la surface avec une énergie cinétique significative.

Étape 5 : Éjection et dépôt des atomes

Ce bombardement à haute énergie détache physiquement, ou « pulvérise », des atomes ou des molécules individuelles du matériau cible. Ce processus crée un flux de vapeur d'atomes cibles qui traverse la chambre et se dépose sur le substrat, construisant progressivement un film mince et uniforme.

La physique de la pulvérisation cathodique : un examen plus approfondi

Comprendre la physique sous-jacente révèle pourquoi la pulvérisation cathodique est une technique si puissante et précise pour l'ingénierie des matériaux.

Le principe du transfert d'impulsion

Contrairement à l'évaporation, qui utilise la chaleur, la pulvérisation cathodique repose purement sur le transfert d'impulsion. Lorsqu'un ion Argon énergisé frappe la cible, il déclenche une cascade de collisions au sein de la structure atomique du matériau, semblable à une boule de choc brisant un râtelier de boules de billard.

Surmonter l'énergie de liaison de surface

Un atome n'est éjecté de la cible que si la réaction en chaîne des collisions atteint la surface avec suffisamment d'énergie pour vaincre l'énergie de liaison de surface — la force qui maintient les atomes ensemble. Il s'agit d'un effet d'« éjection » purement mécanique.

Le résultat : une adhésion de haute qualité

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique considérable, bien supérieure à celle de l'évaporation thermique. Cette énergie leur permet de s'incruster légèrement dans la surface du substrat, formant un film plus dense avec une adhésion nettement plus forte.

Comprendre les compromis et les facteurs clés

Bien que puissante, la pulvérisation cathodique est un processus complexe avec des avantages et des limites spécifiques qui déterminent son adéquation à une application donnée.

Rendement de pulvérisation : la mesure de l'efficacité

Le rendement de pulvérisation est le nombre d'atomes cibles éjectés par ion incident. Cette métrique clé est influencée par l'énergie de l'ion, sa masse (les gaz plus lourds comme le Xénon peuvent être plus efficaces), l'angle d'impact et l'énergie de liaison du matériau cible lui-même.

Vitesse de dépôt par rapport à la qualité du film

Généralement, la pulvérisation cathodique est un processus de dépôt plus lent par rapport à l'évaporation thermique. Cependant, ce processus plus lent et plus énergétique aboutit généralement à des films d'une densité, d'une pureté et d'une intégrité structurelle supérieures.

C'est un processus « à ligne de visée »

Les atomes pulvérisés voyagent en ligne relativement droite de la cible au substrat. Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes sans machinerie sophistiquée pour faire tourner ou déplacer le substrat pendant le dépôt.

Faire le bon choix pour votre objectif

Le choix de la pulvérisation cathodique dépend entièrement des propriétés requises du film final. Le processus offre un contrôle inégalé mais s'accompagne de son propre ensemble de considérations.

- Si votre objectif principal est des films de haute pureté et denses : La pulvérisation cathodique est idéale car elle préserve la composition exacte du matériau source sans les effets de distillation fractionnée observés lors de l'évaporation thermique des alliages.

- Si votre objectif principal est le revêtement avec des matériaux complexes : La pulvérisation cathodique excelle dans le dépôt d'alliages, de céramiques et de composés difficiles ou impossibles à faire fondre et à évaporer.

- Si votre objectif principal est une adhésion et une durabilité exceptionnelles : L'énergie cinétique élevée des atomes pulvérisés crée une liaison plus forte avec le substrat, ce qui le rend parfait pour les applications nécessitant des revêtements robustes.

- Si votre objectif principal est un dépôt rapide et à faible coût : Vous pourriez explorer des alternatives plus simples comme l'évaporation thermique, en particulier pour les applications moins exigeantes ou les revêtements métalliques simples.

Comprendre ces principes vous permet d'utiliser la pulvérisation cathodique non seulement comme une technique de revêtement, mais comme un outil précis pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Transfert d'impulsion par bombardement ionique (par exemple, Argon) |

| Utilisation principale | Dépôt de films ultra-minces et de haute pureté sur des substrats |

| Avantages clés | Excellente pureté du film, densité, adhésion et capacité à déposer des matériaux complexes comme les alliages et les céramiques |

Prêt à concevoir des films minces supérieurs pour votre laboratoire ?

Le processus de pulvérisation cathodique est un outil puissant pour créer des revêtements haute performance avec une pureté et une adhésion exceptionnelles. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des systèmes de pulvérisation cathodique, pour répondre aux besoins précis des laboratoires de recherche et de développement.

Notre expertise garantit que vous obtenez la bonne solution pour déposer des alliages, des céramiques et d'autres matériaux complexes avec un contrôle inégalé. Laissez-nous vous aider à atteindre vos objectifs d'ingénierie des matériaux avec des équipements fiables et de haute qualité.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions de pulvérisation cathodique peuvent améliorer votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?