Essentiellement, la pulvérisation cathodique est un processus physique hautement contrôlé utilisé pour créer des films de matériaux ultra-minces. Il opère sous vide en bombardant un matériau source, appelé cible, avec des ions énergétiques. Cette collision a une force suffisante pour déloger physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur une surface proche, connue sous le nom de substrat, formant un revêtement précis et uniforme.

La pulvérisation cathodique est mieux comprise comme un jeu microscopique de billard atomique. En utilisant des ions de haute énergie comme "boules de choc" pour frapper un matériau cible, nous obtenons un contrôle précis sur l'éjection et le dépôt d'atomes individuels, permettant la création de films spécialisés avec des propriétés souvent impossibles à obtenir par des méthodes chimiques ou thermiques.

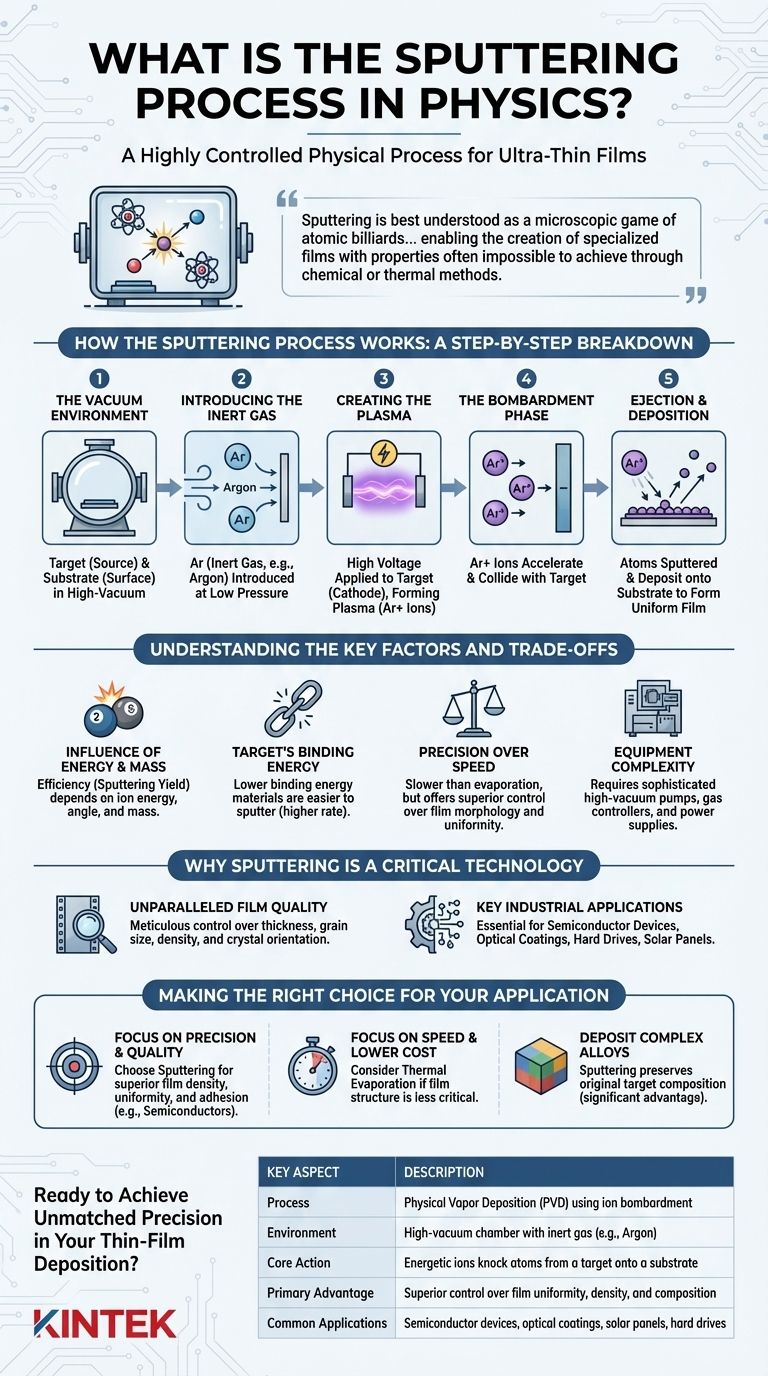

Comment fonctionne le processus de pulvérisation cathodique : Une explication étape par étape

Le processus de pulvérisation cathodique, bien que complexe dans sa physique, suit une séquence d'événements claire et logique. Chaque étape est critique pour assurer la qualité et l'uniformité du film mince final.

L'environnement sous vide

Premièrement, la cible (le matériau source) et le substrat (la surface à revêtir) sont placés à l'intérieur d'une chambre à vide poussé. Ce vide est essentiel pour éliminer l'air et d'autres contaminants qui pourraient interférer avec le processus ou être piégés dans le film, compromettant sa pureté.

Introduction du gaz inerte

Un gaz inerte, le plus souvent l'Argon, est ensuite introduit dans la chambre à très basse pression. Ce gaz n'est pas réactif et ne se liera pas chimiquement au matériau cible ; son seul but est de servir de source pour les particules de bombardement.

Création du plasma

Une haute tension est appliquée à travers la chambre, le matériau cible agissant comme la cathode (électrode négative). Cette tension énergise les électrons libres, qui entrent en collision avec les atomes d'Argon neutres. Ces collisions délogent des électrons des atomes d'Argon, créant des ions Argon chargés positivement et formant un gaz lumineux et ionisé connu sous le nom de plasma.

La phase de bombardement

Parce qu'ils sont chargés positivement, les ions Argon sont maintenant intensément attirés par la cible chargée négativement. Ils accélèrent à travers le plasma et entrent en collision avec la surface de la cible avec une énergie cinétique significative. C'est l'action physique centrale du processus.

Éjection et dépôt

Le transfert de moment de la collision ionique est suffisamment puissant pour surmonter les forces liant les atomes de la cible entre eux. Cela provoque l'éjection physique, ou "pulvérisation", de particules microscopiques — atomes ou molécules — du matériau cible de la surface. Ces particules éjectées voyagent à travers le vide et atterrissent sur le substrat, construisant progressivement un film mince et très uniforme.

Comprendre les facteurs clés et les compromis

L'efficacité et le résultat de la pulvérisation cathodique ne sont pas aléatoires. Ils sont régis par des principes physiques qui peuvent être contrôlés pour atteindre des résultats spécifiques. Comprendre ces facteurs est essentiel pour apprécier les forces et les limites de cette technologie.

L'influence de l'énergie et de la masse

L'efficacité du processus, connue sous le nom de rendement de pulvérisation, dépend fortement de l'énergie, de l'angle et de la masse des ions de bombardement. Les ions de plus haute énergie éjectent généralement plus d'atomes de la cible, mais il y a un point de rendements décroissants.

L'énergie de liaison de la cible

La nature du matériau cible lui-même est un facteur critique. Les matériaux avec une énergie de liaison plus faible — ce qui signifie que leurs atomes sont moins fortement liés — sont plus faciles à pulvériser et auront un taux de dépôt plus élevé.

Précision plutôt que vitesse

Un compromis significatif avec la pulvérisation cathodique est son taux de dépôt. Comparé à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique est généralement un processus plus lent. C'est le prix à payer pour un contrôle supérieur de la morphologie, de la densité et de l'uniformité du film.

Complexité de l'équipement

Les systèmes de pulvérisation cathodique nécessitent un équipement sophistiqué et souvent coûteux, y compris des pompes à vide poussé, des contrôleurs de débit de gaz précis et des alimentations électriques spécialisées. Cette complexité en fait un processus à l'échelle industrielle plutôt qu'une simple technique de paillasse.

Pourquoi la pulvérisation cathodique est une technologie critique

Le contrôle précis offert par la pulvérisation cathodique en fait un outil indispensable dans les sciences et les industries de haute technologie. Ses applications sont répandues et se retrouvent souvent dans les appareils que nous utilisons quotidiennement.

Qualité de film inégalée

La pulvérisation cathodique permet un contrôle méticuleux des propriétés du film, y compris l'épaisseur, la taille des grains, la densité et même l'orientation cristalline. Cette précision est essentielle pour créer des matériaux de haute performance.

Applications industrielles clés

Cette technologie est fondamentale pour la fabrication moderne. Elle est utilisée pour produire des dispositifs semi-conducteurs, créer des revêtements optiques sur les lentilles (comme les couches anti-reflets), et déposer des films minces pour les disques durs, les panneaux solaires et d'autres produits de nanotechnologie avancée.

Faire le bon choix pour votre application

Le choix d'une technique de dépôt dépend entièrement des exigences du produit final. La pulvérisation cathodique excelle dans les applications où les propriétés des matériaux sont primordiales.

- Si votre objectif principal est la précision et la qualité du film : La pulvérisation cathodique offre un contrôle supérieur de la densité, de l'uniformité et de l'adhérence du film pour des applications exigeantes comme les semi-conducteurs ou les revêtements optiques.

- Si votre objectif principal est la vitesse de dépôt et un coût inférieur : Des méthodes plus simples comme l'évaporation thermique peuvent être plus efficaces pour les applications où la structure du film est moins critique.

- Si vous devez déposer des alliages ou des composés complexes : La pulvérisation cathodique est très efficace pour préserver la composition originale du matériau cible dans le film final, un avantage significatif par rapport à d'autres méthodes.

En fin de compte, comprendre la physique de la pulvérisation cathodique vous permet de tirer parti d'un processus qui transforme les matières premières en surfaces technologiques de haute performance, atome par atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant le bombardement ionique |

| Environnement | Chambre à vide poussé avec gaz inerte (ex: Argon) |

| Action principale | Des ions énergétiques délogent des atomes d'une cible sur un substrat |

| Avantage principal | Contrôle supérieur de l'uniformité, de la densité et de la composition du film |

| Applications courantes | Dispositifs semi-conducteurs, revêtements optiques, panneaux solaires, disques durs |

Prêt à atteindre une précision inégalée dans votre dépôt de films minces ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute performance, y compris des systèmes de pulvérisation cathodique avancés, pour répondre aux exigences rigoureuses des laboratoires et des installations de R&D modernes. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou des produits nanotechnologiques, nos solutions offrent la qualité et le contrôle de film supérieurs dont vous avez besoin.

Laissez nos experts vous aider à sélectionner le bon équipement pour améliorer vos capacités de recherche et de production. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment notre technologie de pulvérisation cathodique peut faire avancer vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles