La réponse courte est qu'il n'existe pas de document unique intitulé « la norme » pour le traitement thermique de l'aluminium. Au lieu de cela, l'industrie utilise un système de codage standardisé, connu sous le nom de désignations d'état de revenu, pour définir la séquence exacte des processus thermiques et mécaniques qu'un alliage d'aluminium a subis. Ce système, géré par The Aluminum Association, utilise une lettre suivie d'un ou plusieurs chiffres (par exemple, 6061-T6) pour communiquer les propriétés mécaniques finales du matériau.

Comprendre le système de désignation des états de revenu de l'aluminium est la clé pour spécifier le traitement thermique. Ce code ne nomme pas seulement un processus ; il décrit l'historique thermomécanique complet du matériau et, par conséquent, sa résistance finale, sa dureté et sa ductilité.

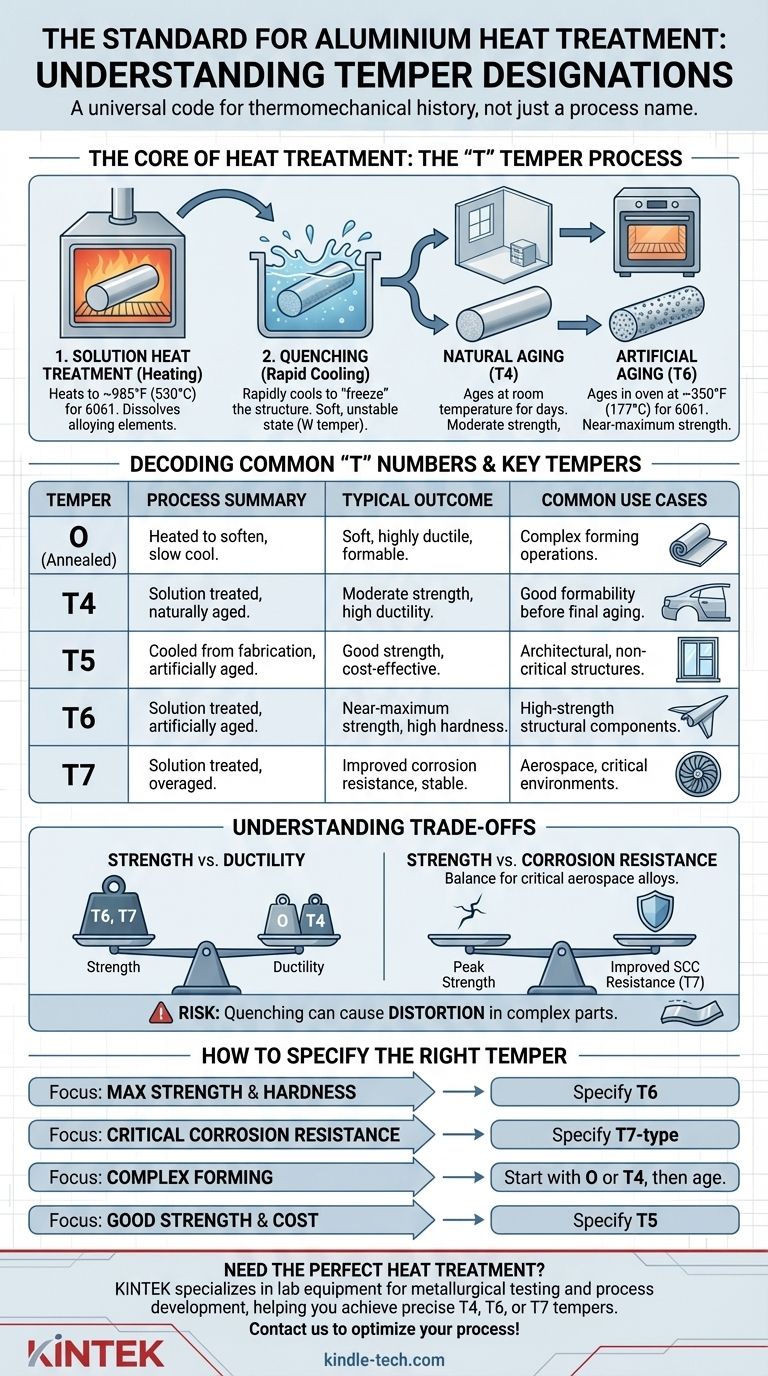

Le Fondement : Le Système de Désignation des États de Revenu

La désignation de l'état de revenu est un suffixe ajouté au numéro d'alliage, comme le « T6 » dans 6061-T6. Ce code simple est un langage universel pour les ingénieurs, les métallurgistes et les usineurs.

Les Désignations de Base

Il existe cinq familles principales de désignations d'état de revenu, chacune indiquée par une lettre. Une seule, la série « T », implique toujours un traitement thermique pour produire un durcissement.

- F - Tel que Fabriqué (As Fabricated) : Ceci s'applique aux produits sans contrôle spécial sur leurs conditions de traitement thermique ou d'écrouissage. Aucune propriété mécanique n'est garantie.

- O - Recuit (Annealed) : C'est l'état de revenu le plus doux et le plus ductile. Il est obtenu en chauffant l'alliage pour permettre à sa structure cristalline de se reformer, soulageant ainsi les contraintes et maximisant la ouvrabilité.

- H - Écroui (Strain-Hardened) : Ceci s'applique uniquement aux alliages ne nécessitant pas de traitement thermique (comme les séries 3xxx ou 5xxx). La résistance est augmentée en travaillant physiquement le métal (par exemple, par laminage ou tréfilage) à des températures froides.

- W - Traité Thermiquement en Solution (Solution Heat-Treated) : C'est un état de revenu rare et instable. Il représente l'état immédiatement après le traitement thermique en solution et la trempe, avant que tout vieillissement ne se soit produit. Il n'est généralement spécifié que pour le contrôle interne du processus.

Décortiquer la Désignation « T » : Le Cœur du Traitement Thermique

L'état de revenu « T » est ce que la plupart des gens entendent lorsqu'ils parlent d'aluminium traité thermiquement. Il s'applique aux alliages traitables thermiquement (comme les séries 2xxx, 6xxx et 7xxx) et signifie que le matériau a été renforcé par un processus thermique spécifique.

Le Processus en Trois Étapes pour les États de Revenu « T »

Obtenir un état de revenu « T » stable implique un processus précis en trois étapes appelé durcissement par précipitation.

- Traitement Thermique en Solution (Chauffage) : L'aluminium est chauffé à une température élevée spécifique (par exemple, ~985°F / 530°C pour le 6061) et maintenu à cette température. Cela dissout les principaux éléments d'alliage (comme le magnésium et le silicium) en une solution solide, un peu comme dissoudre du sucre dans de l'eau chaude.

- Trempe (Refroidissement Rapide) : Le matériau est ensuite refroidi rapidement, généralement dans l'eau. Cela « fige » les éléments d'alliage en place, créant une solution solide sursaturée. Le matériau est alors dans un état doux et instable (l'état « W »).

- Vieillissement (Durcissement par Précipitation) : Le matériau est maintenu pendant une période, soit à température ambiante, soit dans un four à basse température. Pendant cette étape, les éléments d'alliage dissous précipitent hors de la solution sous forme de particules extrêmement fines et dispersées qui obstruent le mouvement des dislocations, augmentant considérablement la résistance et la dureté de l'alliage.

Vieillissement Naturel vs. Artificiel

Les propriétés finales sont déterminées par la manière dont l'étape de vieillissement est effectuée.

- Vieilli Naturellement (T4) : Après la trempe, la pièce est laissée à vieillir à température ambiante pendant plusieurs jours. Cela donne un état de revenu modérément résistant et très ductile.

- Vieilli Artificiellement (T6) : Après la trempe, la pièce est placée dans un four à basse température (par exemple, ~350°F / 177°C pour le 6061) pendant plusieurs heures. Cela accélère et contrôle la précipitation, ce qui donne une résistance et une dureté maximales.

Décoder les Chiffres « T » Courants

Le chiffre qui suit le « T » fournit plus de détails sur le processus spécifique.

- T4 : Traité thermiquement en solution et vieilli naturellement jusqu'à un état substantiellement stable.

- T5 : Refroidi à partir d'un processus de fabrication à température élevée (comme l'extrusion) puis vieilli artificiellement. C'est une option moins coûteuse qui atteint une bonne résistance mais n'est pas aussi résistante que T6.

- T6 : Traité thermiquement en solution puis vieilli artificiellement. C'est l'état de revenu à haute résistance le plus courant pour de nombreux alliages.

- T7 : Traité thermiquement en solution puis survieilli (vieilli artificiellement au-delà de la résistance maximale). Ceci est fait intentionnellement pour améliorer la stabilité dimensionnelle et la résistance à la fissuration par corrosion sous contrainte.

Comprendre les Compromis

Le choix d'une désignation d'état de revenu est une décision d'ingénierie qui implique de mettre en balance des propriétés concurrentes. Il ne s'agit jamais simplement de choisir l'option la « plus résistante ».

Résistance vs. Ductilité

Le principal compromis se situe entre la résistance et la ductilité. Une pièce à l'état de revenu O (recuit) est douce et facile à former, mais faible. Une pièce à l'état de revenu T6 est très résistante mais cassante et ne peut pas être facilement formée.

Résistance vs. Résistance à la Corrosion

Pour certains alliages, en particulier dans la série 7xxx utilisée dans l'aérospatiale, la résistance maximale s'accompagne d'une plus grande susceptibilité à la fissuration par corrosion sous contrainte (SCC). Un état de revenu de type T7 sacrifie intentionnellement une partie de la résistance pour améliorer considérablement la résistance à la SCC, ce qui en fait un choix plus sûr pour les composants critiques.

Le Risque de Déformation

Le refroidissement rapide pendant l'étape de trempe est un choc thermique qui induit une contrainte interne importante. Cela provoque souvent la déformation des pièces minces ou complexes. Cette déformation peut devoir être corrigée par un redressage ou des opérations ultérieures de relaxation des contraintes.

Comment Spécifier l'État de Revenu Correct

Votre choix d'état de revenu doit être guidé par la fonction de la pièce, le processus de fabrication et l'environnement de service.

- Si votre objectif principal est la résistance et la dureté maximales : Spécifiez un état de revenu T6, car cela développe la résistance pratique la plus élevée pour la plupart des alliages courants.

- Si votre objectif principal est la résistance à la corrosion dans un environnement critique : Spécifiez un état de revenu de type T7 (par exemple, T73, T76) pour obtenir une stabilité et une résistance à la fissuration par corrosion sous contrainte, en acceptant une légère réduction de la résistance.

- Si votre objectif principal est de former une forme complexe : Commencez avec le matériau à l'état de revenu O ou T4, effectuez les opérations de formage, puis effectuez le processus de vieillissement final.

- Si votre objectif principal est un équilibre entre une bonne résistance et un coût inférieur : Un état de revenu T5 est souvent suffisant pour les applications architecturales ou structurelles non critiques où la performance extrême d'un T6 n'est pas requise.

En fin de compte, maîtriser le traitement thermique de l'aluminium consiste à utiliser ce système de désignation standard pour adapter précisément les propriétés du matériau aux exigences de votre application.

Tableau Récapitulatif :

| Désignation de l'État de Revenu | Processus Clé | Résultat Typique | Cas d'Utilisation Courants |

|---|---|---|---|

| O (Recuit) | Chauffé pour ramollir | Doux, très ductile | Opérations de formage complexes |

| T4 | Traité thermiquement en solution, vieilli naturellement | Résistance modérée, haute ductilité | Bonne formabilité avant le vieillissement final |

| T5 | Refroidi après fabrication, vieilli artificiellement | Bonne résistance, économique | Applications architecturales, structures non critiques |

| T6 | Traité thermiquement en solution, vieilli artificiellement | Résistance quasi maximale, dureté élevée | Composants structurels à haute résistance |

| T7 | Traité thermiquement en solution, survieilli | Résistance à la corrosion améliorée, stable | Aérospatiale, environnements critiques |

Besoin de spécifier le traitement thermique parfait de l'aluminium pour votre projet ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les essais métallurgiques et le développement de processus. Nos experts peuvent vous aider à choisir les fours et les outils appropriés pour obtenir des états de revenu T4, T6 ou T7 précis, garantissant que vos composants en aluminium répondent aux exigences exactes de résistance, de ductilité et de résistance à la corrosion.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et optimiser votre processus de traitement thermique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi une doublure en alumine de haute pureté est-elle nécessaire pour les fours tubulaires à haute température ? Assurer une recherche précise sur la biomasse

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelles sont les applications courantes d'un four tubulaire ? Essentiel pour le traitement thermique, la synthèse et la purification

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace