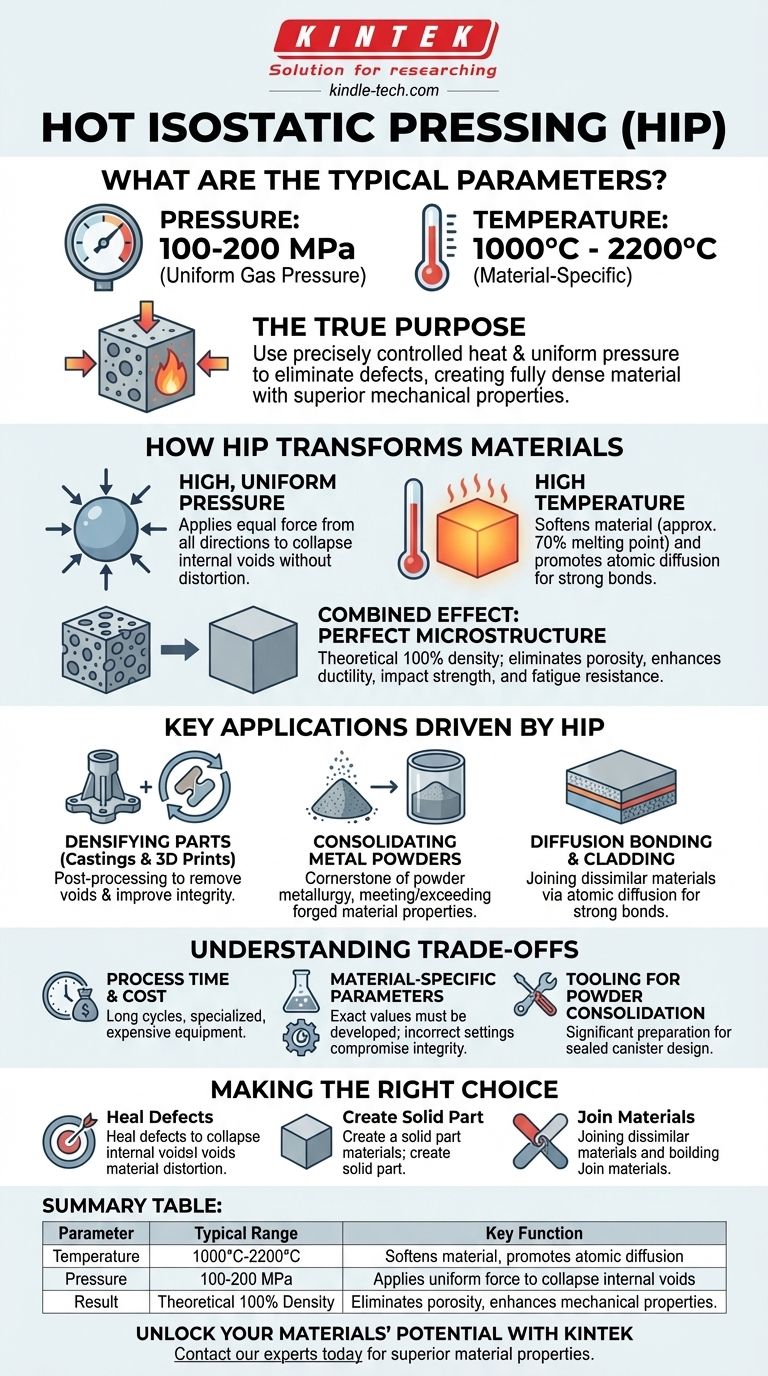

Les paramètres typiques pour le pressage isostatique à chaud (HIP) impliquent l'application d'une pression de gaz uniforme de 100 à 200 MPa à une température élevée, généralement entre 1000°C et 2200°C. Les valeurs exactes sont soigneusement sélectionnées en fonction du matériau spécifique traité et des propriétés finales souhaitées.

Les chiffres spécifiques de température et de pression ne sont qu'une partie de l'histoire. Le véritable objectif du HIP est d'utiliser une combinaison précisément contrôlée de chaleur et de pression uniforme pour éliminer les défauts internes, créant un matériau entièrement dense avec des propriétés mécaniques supérieures qui sont souvent impossibles à obtenir par d'autres moyens.

Comment le HIP transforme les matériaux

Le pressage isostatique à chaud n'est pas simplement un processus de chauffage et de compression ; c'est une méthode sophistiquée de consolidation de matériaux qui altère fondamentalement un composant au niveau microscopique.

Le rôle de la pression élevée et uniforme

La partie "isostatique" du nom est essentielle. Un gaz inerte, généralement de l'argon, est utilisé pour appliquer une pression également dans toutes les directions à l'intérieur d'une chambre scellée à haute pression.

Cette pression uniforme fait s'effondrer tous les vides internes, les pores ou les fissures microscopiques à l'intérieur d'un matériau sans déformer la forme globale de la pièce.

Le rôle de la haute température

La chaleur est le catalyseur. En augmentant la température à une fraction significative du point de fusion du matériau (souvent environ 70 % de sa température de fusion), la limite d'élasticité du matériau est considérablement abaissée.

Cet adoucissement permet à la pression du gaz de fermer efficacement les défauts internes. La haute température favorise également la diffusion atomique, permettant au matériau de se déplacer et de former de solides liaisons métallurgiques là où se trouvaient autrefois les vides.

L'effet combiné : une microstructure parfaite

Lorsque la haute pression et la haute température sont appliquées simultanément, le résultat est un composant qui est théoriquement 100 % dense.

Ce processus élimine la porosité interne qui affecte les pièces moulées et certaines pièces imprimées en 3D, ce qui donne une microstructure uniforme à grain fin. Cela améliore directement des propriétés telles que la ductilité, la résistance aux chocs et la résistance à la fatigue.

Applications clés du HIP

La capacité unique du HIP à réparer les défauts internes motive son utilisation dans les industries de haute performance où la défaillance des matériaux n'est pas une option.

Densification des pièces moulées et imprimées en 3D

Les composants produits par moulage ou fabrication additive (impression 3D) contiennent souvent une porosité résiduelle. Le HIP est utilisé comme étape de post-traitement pour éliminer ces vides, améliorant considérablement la durée de vie en fatigue et l'intégrité mécanique de la pièce finale.

Consolidation des poudres métalliques

Le HIP est une pierre angulaire de la métallurgie des poudres moderne. Dans cette application, la poudre métallique sphérique est scellée dans un conteneur métallique ou "boîte", qui est vidé de son air et scellé.

Le cycle HIP consolide la poudre en une pièce solide entièrement dense avec des propriétés qui peuvent égaler ou dépasser celles des matériaux forgés ou corroyés traditionnellement.

Liaison par diffusion et placage

Le processus peut également être utilisé pour joindre des matériaux différents. En plaçant deux matériaux différents en contact dans des conditions HIP, les atomes peuvent diffuser à travers la frontière, créant une liaison forte et continue sans fusion. Ceci est également utilisé pour le placage d'un matériau de base avec un alliage haute performance.

Comprendre les compromis

Bien que puissant, le HIP est un processus spécialisé avec des considérations importantes. Ce n'est pas une solution universelle pour tous les défis de fabrication.

Temps de processus et coût

Les cycles HIP sont longs, durant souvent plusieurs heures. L'équipement est également très spécialisé et coûteux à utiliser. Cela fait du HIP un processus premium réservé aux applications où ses avantages justifient le coût.

Paramètres spécifiques au matériau

Les plages de température et de pression fournies sont des lignes directrices générales. Les paramètres exacts doivent être soigneusement développés pour chaque alliage spécifique. Une température incorrecte peut entraîner une croissance indésirable des grains ou même une fusion partielle, compromettant l'intégrité du composant.

Outillage pour la consolidation des poudres

Lorsqu'il est utilisé pour la métallurgie des poudres, une quantité importante de préparation est nécessaire pour concevoir et fabriquer le conteneur scellé qui contient la poudre et définit la forme quasi-nette de la pièce.

Faire le bon choix pour votre objectif

Les paramètres HIP optimaux sont définis par votre objectif spécifique.

- Si votre objectif principal est de réparer les défauts dans les pièces existantes (pièces moulées, impressions 3D) : Vous utiliserez des paramètres conçus pour fermer la porosité interne sans altérer la forme nette de la pièce.

- Si votre objectif principal est de créer une pièce solide à partir de poudre : Votre processus impliquera l'encapsulation de la poudre et la sélection d'une température qui permet une densification complète et une liaison atomique.

- Si votre objectif principal est de joindre différents matériaux : Les paramètres doivent être soigneusement conçus pour faciliter la diffusion atomique à travers l'interface des matériaux sans provoquer de fusion ou de réactions indésirables.

En fin de compte, comprendre l'interaction entre la température, la pression et la science des matériaux est la clé pour exploiter toute la puissance du pressage isostatique à chaud.

Tableau récapitulatif :

| Paramètre | Plage typique | Fonction clé |

|---|---|---|

| Température | 1000°C - 2200°C | Adoucit le matériau, favorise la diffusion atomique |

| Pression | 100 MPa - 200 MPa | Applique une force uniforme pour faire s'effondrer les vides internes |

| Résultat | Densité théorique de 100 % | Élimine la porosité, améliore les propriétés mécaniques |

Prêt à libérer tout le potentiel de vos matériaux avec le pressage isostatique à chaud ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la science des matériaux. Que vous densifiiez des pièces moulées, consolidiez des poudres métalliques ou exploriez la liaison par diffusion, notre expertise et nos solutions peuvent vous aider à atteindre des propriétés et des performances matérielles supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le HIP peut résoudre vos défis matériels spécifiques et améliorer vos résultats de R&D ou de production.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'une presse isostatique à chaud (HIP) industrielle ? Maximiser la densification des poudres d'alliages aujourd'hui

- Pourquoi les presses isostatiques à chaud (WIP) sont-elles nécessaires pour les batteries à état solide ? Atteindre un contact au niveau atomique

- Quel est le but de l'utilisation d'un système de pompe à diffusion à vide poussé pour le prétraitement des capsules de poudre en HIP ? Éviter les PPB

- Combien de temps dure le pressage isostatique à chaud ? Déverrouiller les variables qui contrôlent le temps de cycle

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quelle est la température d'une presse isostatique à chaud ? Atteindre la densification optimale pour vos matériaux

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Comment fonctionne le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures