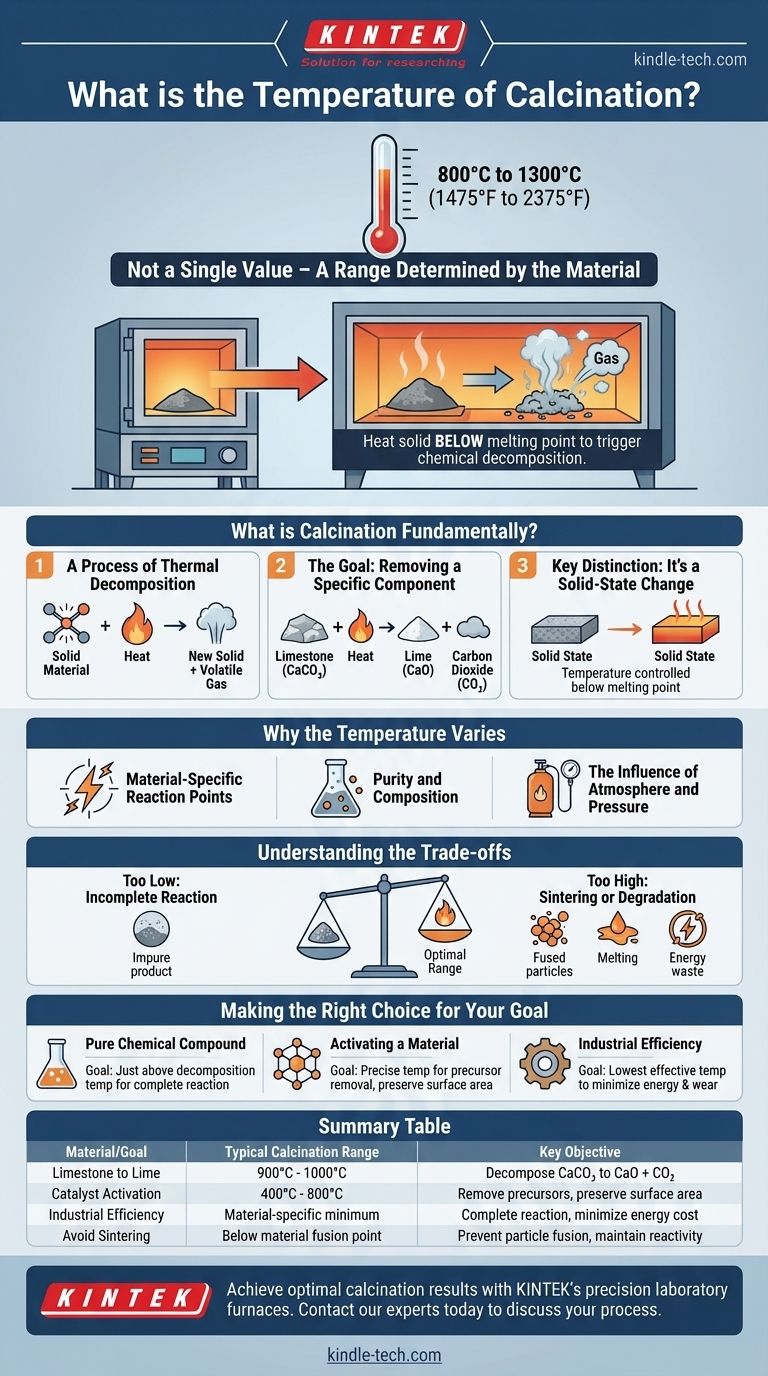

La température de calcination n'est pas une valeur unique mais une plage spécifique déterminée par le matériau traité. Pour la plupart des applications industrielles, les fours de calcination fonctionnent entre 800°C et 1300°C (1475°F à 2375°F) pour induire un changement chimique fondamental dans le matériau.

Le principe fondamental de la calcination est de chauffer un matériau solide à une température élevée inférieure à son point de fusion. L'objectif n'est pas de le faire fondre, mais de déclencher une décomposition chimique spécifique, généralement pour éliminer un composant volatil comme le dioxyde de carbone ou l'eau.

Qu'est-ce que la calcination fondamentalement ?

Un processus de décomposition thermique

La calcination est un processus de traitement thermique qui provoque un changement chimique dans un matériau. Ceci est distinct du simple séchage, qui n'élimine que l'eau absorbée.

La chaleur agit comme source d'énergie pour rompre les liaisons chimiques au sein de la substance, provoquant sa décomposition en un nouveau matériau solide et un gaz volatil.

L'objectif : Éliminer un composant spécifique

L'application la plus courante est d'éliminer une partie spécifique d'un composé. Un exemple classique est la production de chaux à partir de calcaire.

Le calcaire (carbonate de calcium, CaCO₃) est chauffé pour éliminer le dioxyde de carbone (CO₂). Il en résulte de la chaux (oxyde de calcium, CaO), une nouvelle substance aux propriétés différentes.

Distinction clé : C'est un changement à l'état solide

Un aspect critique de la calcination est que le matériau reste à l'état solide. La température est soigneusement contrôlée pour être suffisamment élevée pour que la réaction chimique se produise, mais suffisamment basse pour empêcher le matériau de fondre ou de fusionner.

Pourquoi la température varie

Points de réaction spécifiques au matériau

Chaque réaction chimique nécessite une quantité spécifique d'énergie, connue sous le nom d'enthalpie de réaction. La température nécessaire à la calcination est dictée par l'énergie requise pour rompre les liaisons chimiques spécifiques dans le matériau de départ.

Par exemple, les liaisons dans le calcaire nécessitent une quantité d'énergie différente pour être rompues que les liaisons dans l'alumine hydratée ou d'autres minéraux.

Pureté et composition

La composition exacte de la matière première affecte la température nécessaire. Les impuretés présentes dans un minéral peuvent soit abaisser, soit augmenter la température nécessaire à une réaction complète.

L'influence de l'atmosphère et de la pression

L'atmosphère à l'intérieur du four joue un rôle. La pression partielle du gaz libéré (comme le CO₂) peut influencer l'équilibre de la réaction. Opérer sous vide ou dans une atmosphère contrôlée peut parfois abaisser la température de calcination requise.

Comprendre les compromis

Trop bas : Réaction incomplète

Si la température est trop basse, la réaction de décomposition ne s'achèvera pas. Le produit final sera impur, contenant un mélange du matériau d'origine et du produit souhaité, ce qui le rend généralement impropre à l'application prévue.

Trop élevé : Frittage ou dégradation

Dépasser la température nécessaire est souvent plus dommageable que sous-chauffer. Cela peut provoquer la fusion des particules solides, un processus appelé frittage. Cela réduit la surface et la réactivité du produit final.

Dans certains cas, une chaleur excessive peut provoquer des changements de phase indésirables, voire commencer à faire fondre le matériau, détruisant ainsi complètement sa structure et ses propriétés souhaitées.

Gaspillage d'énergie et coût

D'un point de vue pratique, la surchauffe est un gaspillage d'énergie important. Maintenir les températures du four à 1200°C alors que 950°C suffiraient entraîne une consommation de carburant et des coûts opérationnels considérablement plus élevés.

Faire le bon choix pour votre objectif

La sélection de la température correcte est une question de compréhension de votre matériau et de votre produit final souhaité.

- Si votre objectif principal est de créer un composé chimique pur (comme la chaux) : Vous devez chauffer le matériau juste au-dessus de sa température de décomposition connue pour assurer une réaction complète sans provoquer de frittage.

- Si votre objectif principal est d'activer un matériau (comme un catalyseur) : Vous avez besoin de la température précise qui élimine les précurseurs sans réduire la surface active du matériau par frittage.

- Si votre objectif principal est l'efficacité industrielle : L'objectif est d'identifier la température la plus basse possible qui permette une calcination complète dans un délai raisonnable afin de minimiser les coûts énergétiques et l'usure mécanique.

En fin de compte, la température de calcination correcte est un paramètre soigneusement équilibré spécifique à chaque matériau et objectif de processus.

Tableau récapitulatif :

| Matériau/Objectif | Plage de calcination typique | Objectif clé |

|---|---|---|

| Calcaire vers Chaux | 900°C - 1000°C | Décomposer CaCO₃ en CaO + CO₂ |

| Activation de catalyseur | 400°C - 800°C | Éliminer les précurseurs, préserver la surface |

| Efficacité industrielle | Minimum spécifique au matériau | Réaction complète, minimiser le coût énergétique |

| Éviter le frittage | En dessous du point de fusion du matériau | Prévenir la fusion des particules, maintenir la réactivité |

Obtenez des résultats de calcination optimaux avec les fours de laboratoire de précision de KINTEK. Notre équipement offre le contrôle précis de la température et le chauffage uniforme dont vos matériaux ont besoin pour une décomposition complète, une pureté maximale et une efficacité énergétique. Que vous traitiez du calcaire, activiez des catalyseurs ou développiez de nouveaux matériaux, les solutions KINTEK sont conçues pour vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre processus de calcination et trouver le four parfait pour votre application.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi adopter le processus de pyrolyse ? Valorisez vos déchets grâce à une technologie avancée

- Comment fonctionne une machine de pyrolyse ? Transformer les déchets en ressources précieuses grâce à la décomposition thermique

- Qu'est-ce que la production de bio-huile à partir de biomasse par la méthode de pyrolyse ? Transformer les déchets en carburant liquide

- Quelle est l'utilité d'un four rotatif ? Obtenez un chauffage et un mélange uniformes pour des résultats supérieurs

- Quelle est la température du processus de pyrolyse ? Un guide pour optimiser les rendements en biochar, bio-huile et gaz de synthèse

- Quelles sont les utilisations de la pyrolyse ? Transformer les déchets en énergie, en carburant et plus encore

- Quelle est la température de fonctionnement de la pyrolyse ? Maîtriser la clé de la production de biochar, de bio-huile et de gaz de synthèse

- Quels sont les matériaux appropriés pour la pyrolyse ? Valoriser les flux de déchets