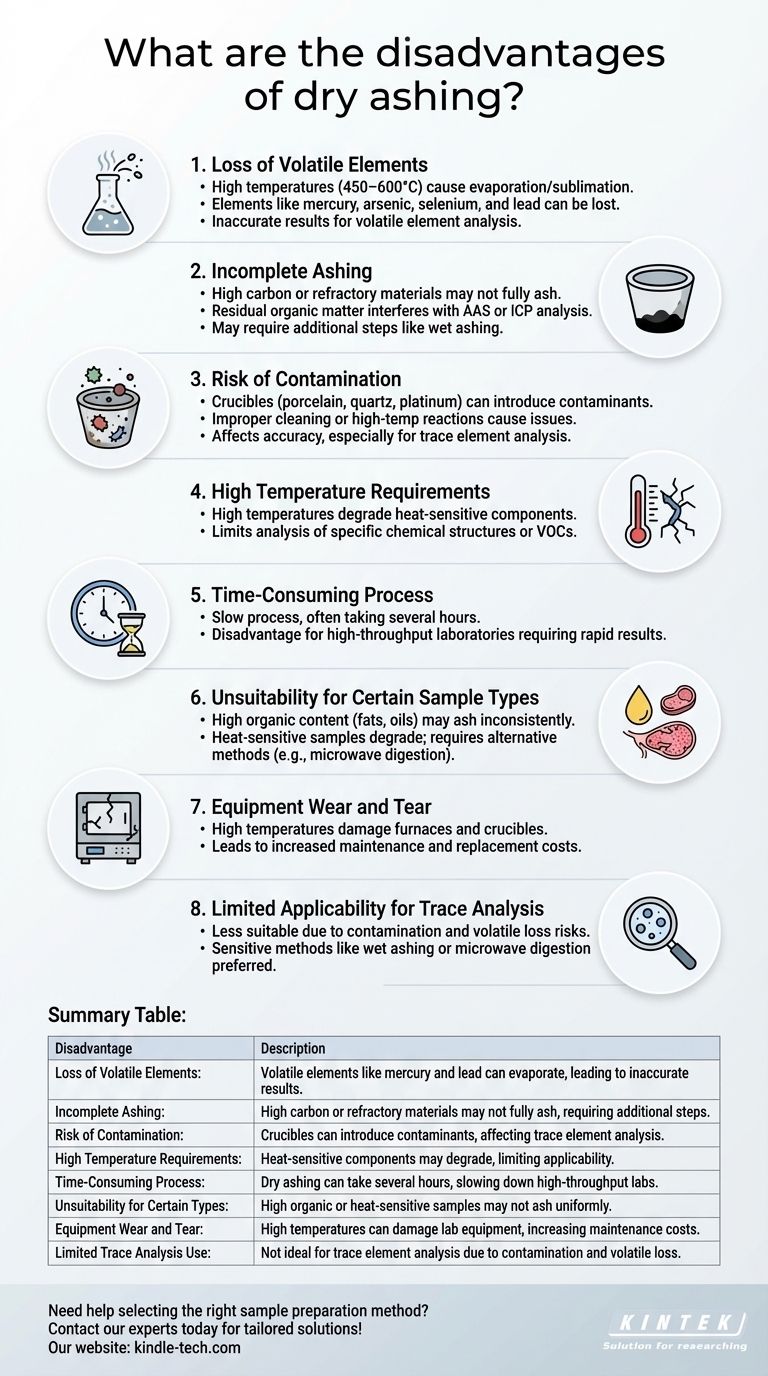

La calcination à sec est une méthode largement utilisée pour préparer des échantillons en vue d'une analyse élémentaire, en particulier dans les sciences de l'environnement, de l'alimentation et de la biologie. Bien qu'elle soit efficace pour de nombreuses applications, elle présente plusieurs inconvénients notables. Ceux-ci comprennent la perte potentielle d'éléments volatils, la calcination incomplète de certains matériaux, les risques de contamination et l'exigence de températures élevées qui peuvent endommager l'équipement de laboratoire. De plus, la calcination à sec peut prendre beaucoup de temps et peut ne pas convenir à tous les types d'échantillons, en particulier ceux ayant une teneur élevée en matières organiques ou des composants thermosensibles. Comprendre ces limites est crucial pour choisir la méthode de préparation d'échantillons appropriée pour des besoins analytiques spécifiques.

Points clés expliqués :

-

Perte d'éléments volatils

- La calcination à sec implique de chauffer les échantillons à des températures élevées (typiquement 450–600°C) pour oxyder la matière organique et laisser des résidus inorganiques.

- Au cours de ce processus, des éléments volatils tels que le mercure, l'arsenic, le sélénium et le plomb peuvent être perdus par évaporation ou sublimation.

- Cela rend la calcination à sec inappropriée pour l'analyse d'échantillons où ces éléments sont d'intérêt, car les résultats peuvent être inexacts ou incomplets.

-

Calcination incomplète

- Certains matériaux, en particulier ceux ayant une teneur élevée en carbone ou réfractaire, peuvent ne pas se calciner complètement aux températures utilisées dans la calcination à sec.

- Une calcination incomplète peut laisser des matières organiques résiduelles, ce qui peut interférer avec les techniques analytiques ultérieures telles que la spectrométrie d'absorption atomique (SAA) ou le plasma à couplage inductif (ICP).

- Cette limitation nécessite souvent des étapes supplémentaires, telles que la calcination humide, pour assurer une préparation complète de l'échantillon.

-

Risque de contamination

- La calcination à sec nécessite l'utilisation de creusets ou d'autres récipients fabriqués à partir de matériaux tels que la porcelaine, le quartz ou le platine.

- Ces matériaux peuvent introduire des contaminants dans l'échantillon, surtout s'ils ne sont pas correctement nettoyés ou s'ils réagissent avec l'échantillon à haute température.

- La contamination peut conduire à des résultats inexacts, en particulier pour l'analyse des oligo-éléments.

-

Exigences de haute température

- Les températures élevées utilisées dans la calcination à sec peuvent endommager ou dégrader les composants thermosensibles de l'échantillon, tels que certains composés organiques ou composés organiques volatils (COV).

- Ceci limite l'applicabilité de la calcination à sec pour les échantillons nécessitant la préservation de structures ou de composés chimiques spécifiques.

-

Processus long

- La calcination à sec est un processus relativement lent, nécessitant souvent plusieurs heures pour être complété, selon le type et la taille de l'échantillon.

- Ceci peut être un inconvénient dans les laboratoires à haut débit où une préparation rapide des échantillons est essentielle.

-

Inadéquation pour certains types d'échantillons

- Les échantillons à forte teneur en matières organiques, tels que les graisses, les huiles ou les cires, peuvent ne pas se calciner uniformément, entraînant des résultats incohérents.

- Les échantillons thermosensibles, tels que certains tissus biologiques ou polymères, peuvent se dégrader ou perdre des composants critiques pendant le processus de calcination.

- Dans de tels cas, des méthodes alternatives comme la calcination humide ou la digestion par micro-ondes peuvent être plus appropriées.

-

Usure de l'équipement

- Les températures élevées utilisées dans la calcination à sec peuvent provoquer l'usure des équipements de laboratoire, tels que les fours à moufle et les creusets.

- Avec le temps, cela peut entraîner des coûts de maintenance accrus et la nécessité de remplacer fréquemment l'équipement.

-

Applicabilité limitée pour l'analyse des traces

- La calcination à sec est généralement moins adaptée à l'analyse des oligo-éléments en raison du potentiel de contamination et de perte d'éléments volatils.

- Pour l'analyse des traces, des méthodes plus sensibles et précises, telles que la calcination humide ou la digestion assistée par micro-ondes, sont souvent préférées.

En résumé, bien que la calcination à sec soit une technique précieuse pour de nombreuses applications, ses inconvénients doivent être soigneusement examinés lors du choix d'une méthode de préparation d'échantillons. Des facteurs tels que le type d'échantillon, les éléments cibles et les exigences analytiques doivent guider le choix de la méthode pour garantir des résultats précis et fiables.

Tableau récapitulatif :

| Inconvénient | Description |

|---|---|

| Perte d'éléments volatils | Les éléments volatils comme le mercure et le plomb peuvent s'évaporer, entraînant des résultats inexacts. |

| Calcination incomplète | Les matériaux à forte teneur en carbone ou réfractaires peuvent ne pas se calciner complètement, nécessitant des étapes supplémentaires. |

| Risque de contamination | Les creusets peuvent introduire des contaminants, affectant l'analyse des oligo-éléments. |

| Exigences de haute température | Les composants thermosensibles peuvent se dégrader, limitant l'applicabilité. |

| Processus long | La calcination à sec peut prendre plusieurs heures, ralentissant les laboratoires à haut débit. |

| Inadéquation pour certains types | Les échantillons à forte teneur organique ou thermosensibles peuvent ne pas se calciner uniformément. |

| Usure de l'équipement | Les températures élevées peuvent endommager l'équipement de laboratoire, augmentant les coûts de maintenance. |

| Utilisation limitée pour l'analyse des traces | Pas idéal pour l'analyse des oligo-éléments en raison de la contamination et de la perte de volatils. |

Besoin d'aide pour choisir la bonne méthode de préparation d'échantillons ? Contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles sont les précautions à prendre pour un four ? Étapes de sécurité essentielles pour protéger les opérateurs et l'équipement

- Comment installer un four à moufle ? Un guide étape par étape pour une utilisation sûre et précise

- Quelles sont les précautions de sécurité pour un four à moufle ? Un guide complet pour un fonctionnement sûr à haute température

- Quel est le principe du four à moufle en laboratoire ? Assurer la pureté des échantillons par une isolation complète

- Quelle est la limite de température d'un four à moufle ? Un guide pour sélectionner le bon modèle