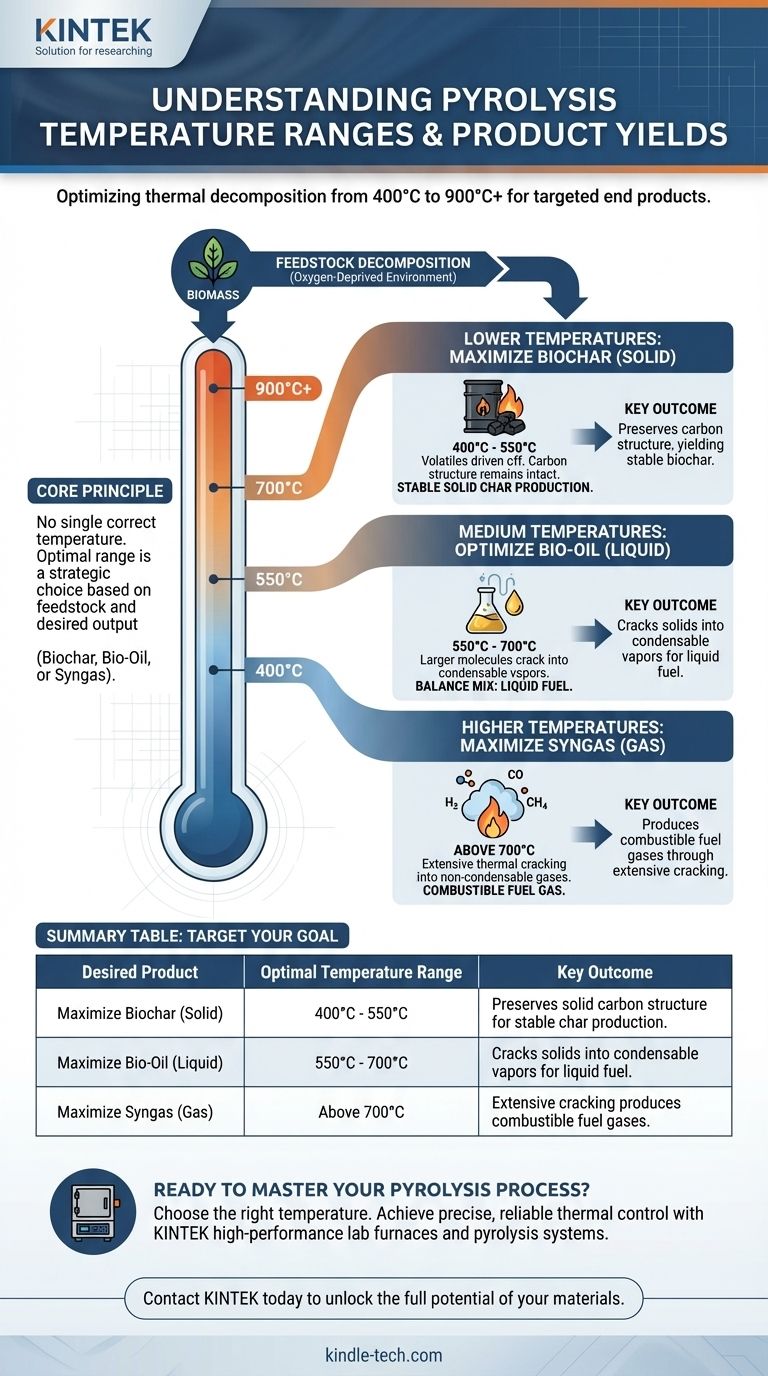

Essentiellement, la pyrolyse nécessite des températures suffisamment élevées pour décomposer la matière sans combustion, se situant généralement dans une large plage de 400°C à 900°C (750°F à 1650°F). Ce processus, connu sous le nom de décomposition thermique, se produit dans un environnement privé d'oxygène, garantissant que le matériau se carbonise et se transforme plutôt que de brûler. La température exacte n'est pas un nombre fixe mais une variable critique ajustée en fonction de la matière première spécifique et des produits finaux souhaités.

Le principe fondamental à comprendre est qu'il n'existe pas de température "correcte" unique pour la pyrolyse. La température optimale est un choix stratégique déterminé par la composition chimique de votre matériau de départ et si vous visez à maximiser la production de biochar solide, de bio-huile liquide ou de syngas combustible.

Pourquoi la température est le paramètre de contrôle critique

La pyrolyse est fondamentalement un processus de déconstruction contrôlée. La température agit comme l'outil principal qui dicte comment, et dans quelle mesure, les liaisons chimiques au sein d'un matériau sont rompues.

Le seuil de température fondamental

Pour les matières organiques comme la biomasse, le processus ne commence pas sérieusement avant qu'un certain seuil de chaleur ne soit atteint. Les différents composants du matériau se décomposent à des températures différentes.

Par exemple, dans le bois ou les déchets agricoles, l'hémicellulose commence à se décomposer autour de 250-400°C. La cellulose, un composant plus stable, nécessite 310-430°C, tandis que la lignine résistante a besoin de températures entre 300-530°C pour se décomposer complètement.

C'est pourquoi les opérations de pyrolyse efficaces doivent dépasser au moins 400°C pour garantir que les principaux composants de la matière première sont entièrement traités.

Définir les régimes de pyrolyse par la température

La plage de température plus large peut être comprise comme différentes zones opérationnelles, chacune favorisant un résultat différent. Un processus défini comme pyrolyse à température moyenne, par exemple, fonctionne entre 600°C et 700°C.

Cela implique l'existence de régimes de température plus basse et plus élevée. Le choix d'un régime est la décision la plus importante dans la conception d'un processus de pyrolyse, car il influence directement la distribution des produits finaux.

Comprendre les compromis : Température vs. Rendement des produits

Le produit final de la pyrolyse est un mélange de solides (biochar), de liquides (bio-huile) et de gaz (syngas). La modification de la température déplace directement le rapport de ces trois produits.

Favoriser la production de charbon solide

Des températures plus basses, généralement dans la plage de 400-550°C, tendent à maximiser le rendement en biochar. À ce niveau de chaleur, les composants volatils sont éliminés, mais la structure carbonée sous-jacente reste largement intacte, créant un charbon solide et stable.

Optimiser pour un rendement équilibré

Lorsque les températures augmentent pour atteindre la plage moyenne (environ 550-700°C), les molécules organiques plus grandes commencent à se décomposer davantage, ou à "craquer", en vapeurs plus petites et condensables. Après refroidissement, ces vapeurs forment la fraction liquide connue sous le nom de bio-huile. Cette plage produit souvent un mélange plus équilibré de charbon et d'huile.

Maximiser la production de gaz (Syngas)

Pousser les températures au-dessus de 700°C fournit suffisamment d'énergie pour craquer les molécules encore plus loin en composés gazeux très petits et non condensables comme l'hydrogène, le monoxyde de carbone et le méthane. Ce mélange est connu sous le nom de syngas, qui peut être utilisé comme carburant. À ces températures élevées, les rendements en charbon et en huile sont considérablement réduits.

Faire le bon choix pour votre objectif

Le choix de la bonne température est une décision stratégique basée entièrement sur le produit final souhaité. Utilisez ce qui suit comme guide.

- Si votre objectif principal est de produire du biochar stable : Opérez à l'extrémité inférieure de la plage de pyrolyse, généralement 400-550°C, pour préserver la structure carbonée solide.

- Si votre objectif principal est de générer des bio-huiles liquides : Visez la plage de température moyenne, environ 550-700°C, pour encourager le craquage des solides en vapeurs condensables.

- Si votre objectif principal est de maximiser le gaz combustible (syngas) : Utilisez des températures élevées, généralement supérieures à 700°C, pour assurer le craquage thermique étendu de toutes les fractions en petites molécules de gaz.

En fin de compte, maîtriser la pyrolyse consiste à contrôler précisément la température pour dicter la transformation chimique et atteindre votre objectif spécifique en matière de matériau ou d'énergie.

Tableau récapitulatif :

| Produit souhaité | Plage de température optimale | Résultat clé |

|---|---|---|

| Maximiser le biochar (solide) | 400°C - 550°C | Préserve la structure carbonée solide pour une production de charbon stable. |

| Maximiser le bio-huile (liquide) | 550°C - 700°C | Craque les solides en vapeurs condensables pour un carburant liquide. |

| Maximiser le syngas (gaz) | Au-dessus de 700°C | Un craquage étendu produit des gaz combustibles. |

Prêt à maîtriser votre processus de pyrolyse ?

Choisir la bonne température n'est que la première étape. Obtenir un contrôle thermique précis et fiable est essentiel pour des résultats constants et la maximisation de votre retour sur investissement.

KINTEK est spécialisé dans les fours de laboratoire et les systèmes de pyrolyse haute performance conçus pour les chercheurs et ingénieurs comme vous. Nous fournissons l'équipement dont vous avez besoin pour cibler avec précision n'importe quel régime de température, de 400°C à bien au-delà de 900°C, vous assurant d'optimiser en toute confiance pour le biochar, le bio-huile ou le syngas.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de pyrolyse parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?