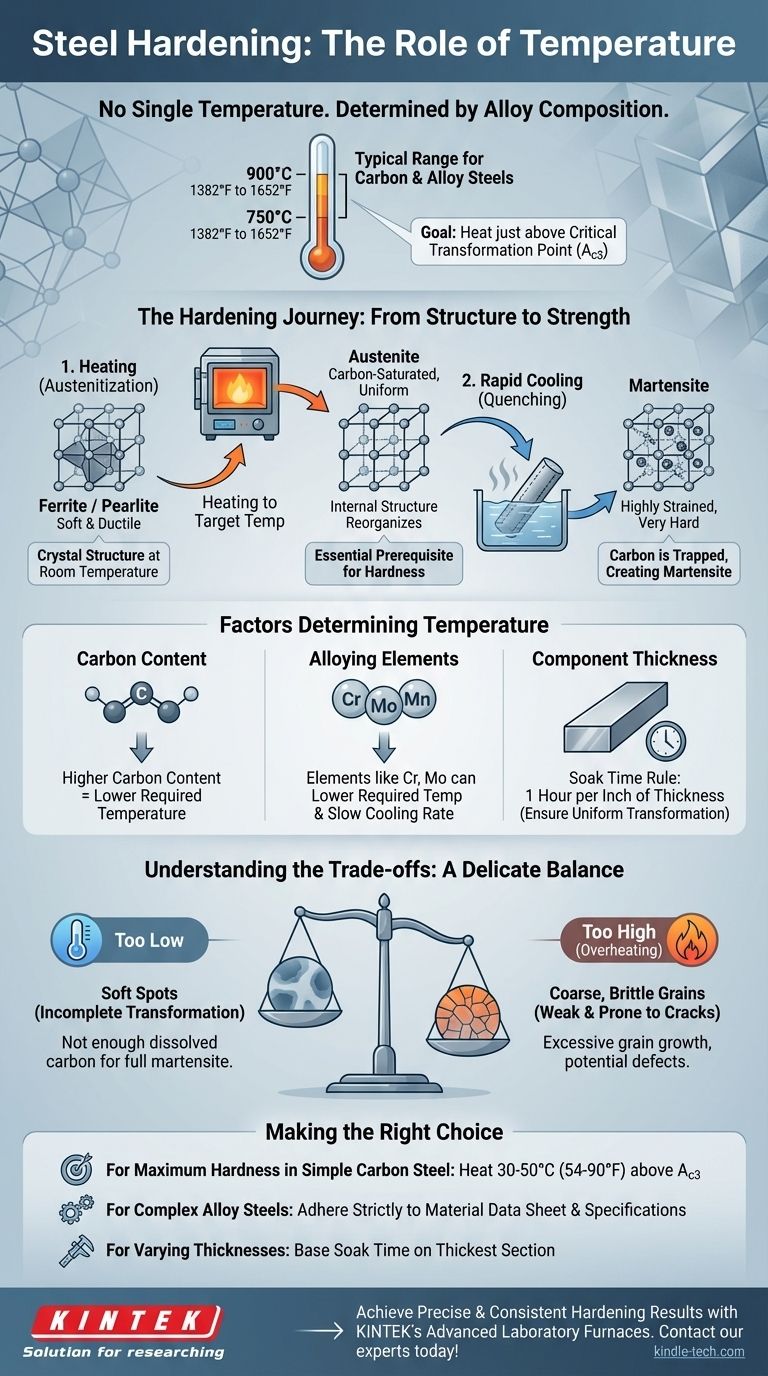

Lors de la trempe de l'acier, il n'y a pas de température unique. La température correcte est déterminée par la composition spécifique de l'alliage d'acier, visant à le chauffer juste au-dessus de son point de transformation critique — généralement entre 750°C et 900°C (1382°F à 1652°F) pour la plupart des aciers au carbone et alliés — afin de modifier sa structure cristalline interne avant de le refroidir rapidement.

L'objectif du chauffage n'est pas d'atteindre une "température de trempe" universelle, mais de chauffer un alliage d'acier spécifique juste assez pour transformer sa structure interne en austénite. Ce changement de phase est le prérequis essentiel pour obtenir la dureté lors du refroidissement.

Pourquoi la température est une cible, pas une règle

Pour comprendre la trempe, nous devons examiner les changements microscopiques au sein de l'acier. Le processus consiste à manipuler délibérément la structure cristalline de l'acier pour créer un état plus dur et plus résistant à l'usure.

La transformation austénitique

L'acier à température ambiante possède une structure cristalline appelée ferrite ou perlite, qui est relativement molle et ductile.

Lorsque vous chauffez l'acier au-delà de sa température critique (connue sous le nom de point A_c3_ pour de nombreux aciers), cette structure se réorganise en une nouvelle phase appelée austénite.

L'austénite a une capacité unique à dissoudre les atomes de carbone au sein de son réseau cristallin. C'est l'objectif fondamental de l'étape de chauffage : créer une structure austénitique uniforme et saturée en carbone.

Verrouiller la dureté

La "magie" de la trempe se produit lors du refroidissement rapide, ou trempe.

En refroidissant rapidement l'acier, les atomes de carbone dissous sont piégés dans la structure cristalline. Ils n'ont pas le temps de revenir à leurs positions plus molles à température ambiante.

Cet état de carbone piégé crée une nouvelle structure, fortement contrainte et très dure, connue sous le nom de martensite. C'est la formation de martensite qui confère à l'acier trempé ses propriétés caractéristiques.

Facteurs déterminant la température de trempe

La température précise requise n'est pas arbitraire. Elle est entièrement dictée par la composition chimique de l'acier et le résultat souhaité.

Teneur en carbone

La quantité de carbone dans l'acier est le facteur le plus important.

Les aciers à faible teneur en carbone nécessitent des températures plus élevées pour se transformer complètement en austénite. Inversement, les aciers à plus haute teneur en carbone peuvent se transformer à des températures plus basses.

Éléments d'alliage

Des éléments comme le manganèse, le chrome et le molybdène modifient les températures de transformation critiques.

Ces alliages peuvent abaisser la température d'austénitisation requise et, surtout, ralentir la vitesse de refroidissement nécessaire pour former la martensite, rendant le processus de trempe plus contrôlable.

Épaisseur du composant

Le matériau doit être maintenu à la température cible suffisamment longtemps pour que la chaleur pénètre uniformément sur toute sa section transversale.

Une règle générale courante est de maintenir le matériau pendant une heure pour chaque pouce d'épaisseur une fois qu'il a atteint la température cible. Cela garantit une transformation complète et uniforme en austénite.

Comprendre les compromis

Le choix de la bonne température est un équilibre délicat. Une erreur peut ruiner le matériau.

Chauffage trop bas

Si l'acier n'est pas chauffé à une température suffisamment élevée, la transformation en austénite sera incomplète.

Il en résulte des "points mous" et une pièce qui n'atteint pas sa dureté potentielle, car il n'y a pas suffisamment de carbone dissous disponible pour former une structure entièrement martensitique pendant la trempe.

Chauffage trop élevé (surchauffe)

Dépasser la température optimale peut être encore plus dommageable. Cela provoque une croissance excessive des grains au sein de la structure cristalline de l'acier.

Cela conduit à un matériau grossier et fragile qui, bien que potentiellement dur, sera faible et sujet à la fissuration sous contrainte. Dans les cas extrêmes, cela peut provoquer des défauts de surface ou même une fusion aux joints de grains.

Faire le bon choix pour votre objectif

La température correcte est toujours spécifique à la fiche technique du matériau de l'alliage d'acier avec lequel vous travaillez. Consultez toujours les spécifications du fabricant ou de l'industrie.

- Si votre objectif principal est une dureté maximale dans un acier au carbone simple : Chauffez à environ 30-50°C (54-90°F) au-dessus de la température critique supérieure de l'acier (A_c3_) pour assurer une transformation complète.

- Si vous travaillez avec un acier allié complexe : Respectez strictement la température d'austénitisation recommandée dans la fiche technique du matériau, car les alliages modifient considérablement les points de transformation.

- Si votre composant présente des épaisseurs variables : Basez votre temps de maintien sur la section la plus épaisse de la pièce pour vous assurer que le cœur est entièrement transformé avant la trempe.

En fin de compte, une trempe réussie dépend d'un contrôle précis de la température pour obtenir la structure austénitique fondamentale nécessaire à la création de la résistance.

Tableau récapitulatif :

| Facteur | Influence sur la température de trempe |

|---|---|

| Teneur en carbone | Plus de carbone = température plus basse ; Moins de carbone = température plus élevée. |

| Éléments d'alliage | Des éléments comme le Cr, le Mo peuvent abaisser la température requise. |

| Épaisseur du composant | Les sections plus épaisses nécessitent des temps de maintien plus longs à température. |

| Objectif | Dureté maximale vs. trempe contrôlée pour les alliages complexes. |

Obtenez des résultats de trempe précis et constants avec les fours de laboratoire avancés de KINTEK.

Notre équipement offre le contrôle précis de la température et le chauffage uniforme essentiels pour transformer l'acier en austénite, la première étape critique pour créer une structure martensitique durable. Que vous travailliez avec des aciers au carbone ou des alliages complexes, les solutions KINTEK vous garantissent d'éviter les risques de points mous ou de fragilité dus à des températures incorrectes.

Prêt à optimiser votre processus de traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre acier spécifique et vos exigences d'application.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les inconvénients de l'évaporation sous vide ? Comprendre les compromis dans le dépôt de couches minces

- Quel est le but d'un four sous vide ? Atteindre une pureté et des performances matérielles inégalées

- Quels sont les avantages de la pyrolyse des déchets plastiques ? Transformer les déchets en carburant et produits chimiques de valeur

- Quelles sont les fonctions spécifiques d'un four sous vide dans la préparation d'électrodes VRFB ? Améliorer les performances du papier carbone

- Comment un four électrique industriel à haute température fonctionne-t-il pour simuler les conditions du moteur pour l'acier de soupape ?

- Qu'est-ce que le recuit sous vide ? Obtenez un traitement métallique vierge et sans oxydation

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide pour le collage TLP ? Obtenir une intégrité de joint supérieure

- L'acier inoxydable peut-il être brasé ? Oui, avec les bonnes techniques pour surmonter l'oxyde de chrome