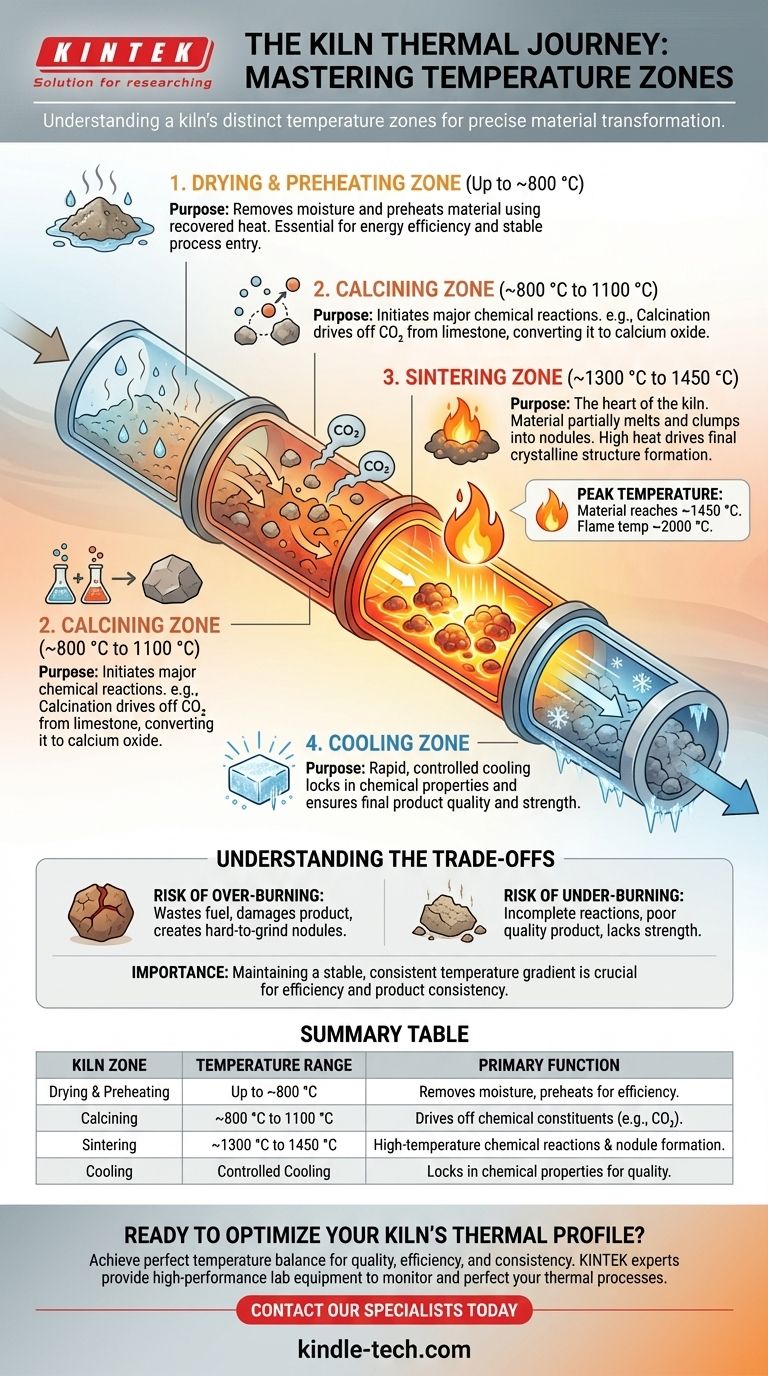

En bref, un four n'a pas une température unique. Il est plutôt divisé en une série de zones de température distinctes, chacune conçue pour effectuer une transformation chimique ou physique spécifique sur le matériau qui la traverse. Ces zones comprennent généralement une zone de préchauffage, une zone de calcination, une zone de frittage (ou de cuisson) à haute température et une zone de refroidissement.

Le concept de « zones de température » est fondamental pour comprendre la fonction d'un four. Il ne s'agit pas seulement de chaleur ; il s'agit d'un parcours thermique précisément contrôlé qui transforme les matières premières en un produit fini aux propriétés spécifiques.

Le parcours à travers le four : une analyse zone par zone

Un four rotatif fonctionne selon un processus continu. La matière première entre par une extrémité, traverse des zones progressivement plus chaudes et sort par l'autre extrémité sous forme de produit transformé. Chaque zone a une fonction critique.

La zone de séchage et de préchauffage (jusqu'à ~800 °C)

La première étape du parcours est la préparation. Lorsque la matière première entre dans le four, cette zone initiale utilise la chaleur récupérée des sections plus chaudes pour éliminer toute eau libre.

Son objectif principal est d'éliminer l'humidité et de commencer à élever la température du matériau, garantissant ainsi qu'il entre dans l'étape suivante dans un état stable et préparé. Cette étape est cruciale pour l'efficacité énergétique.

La zone de calcination (~800 °C à 1100 °C)

Une fois préchauffé, le matériau entre dans la zone de calcination. Ici, la température est suffisamment élevée pour initier la première réaction chimique majeure.

Pour les matériaux comme le calcaire (carbonate de calcium), c'est là que se produit la calcination, libérant du dioxyde de carbone (CO2) et le convertissant en oxyde de calcium. C'est une étape essentielle dans des processus tels que la fabrication du ciment.

La zone de frittage (~1300 °C à 1450 °C)

C'est le cœur du four et le point de température maximale. Le matériau, maintenant chimiquement préparé, est chauffé jusqu'au point de fusion naissante, où il commence à fondre partiellement et à s'agglomérer en nodules.

Comme l'indiquent les données fournies, les températures des matériaux peuvent atteindre 1450 °C. Pour y parvenir, la température de la flamme du brûleur du four doit être nettement plus élevée, souvent autour de 2000 °C. Cette chaleur intense provoque les réactions chimiques finales qui forment les structures cristallines souhaitées dans le produit final, comme le clinker de ciment.

La zone de refroidissement

Après avoir quitté la chaleur intense de la zone de frittage, le matériau doit être refroidi rapidement. Ce n'est pas un processus passif ; c'est une étape contrôlée qui fixe les propriétés chimiques créées dans la zone de frittage.

Un refroidissement adéquat est essentiel pour la qualité du produit. Par exemple, dans la production de ciment, un refroidissement rapide empêche les composés nouvellement formés de se décomposer, garantissant que le produit final possède la résistance requise.

Comprendre les compromis

Obtenir le profil de température parfait à travers ces zones est un exercice d'équilibre délicat. Les écarts peuvent avoir un impact significatif sur la qualité du produit et l'efficacité opérationnelle.

Le risque de surcuisson (Over-burning)

Dépasser la température cible dans la zone de frittage gaspille une énorme quantité de carburant. Cela peut également endommager le produit final en créant des nodules trop gros et durs, difficiles à moudre.

Le problème de sous-cuisson (Under-burning)

Ne pas atteindre la température de frittage nécessaire entraîne des réactions chimiques incomplètes. Cela produit un produit de mauvaise qualité qui manque de la composition chimique et de la résistance physique requises.

L'importance d'un profil stable

Le facteur le plus critique n'est pas seulement d'atteindre la température maximale, mais de maintenir un gradient de température stable et constant dans toutes les zones. Les fluctuations peuvent entraîner des réactions inefficaces et un produit final incohérent.

Faire le bon choix pour votre objectif

Le profil de température spécifique dont vous avez besoin dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est de créer du clinker de ciment de haute qualité : Votre objectif critique est de maintenir une température de matériau stable d'environ 1450 °C dans la zone de frittage.

- Si votre objectif principal est l'efficacité énergétique : Vous devez optimiser la récupération de chaleur de la zone de refroidissement pour l'utiliser dans la zone de séchage et de préchauffage.

- Si votre objectif principal est la qualité constante du produit : La clé est de maintenir une courbe de température douce, stable et reproductible à travers les quatre zones du four.

En fin de compte, maîtriser les zones de température est essentiel pour contrôler les propriétés finales du matériau que vous produisez.

Tableau récapitulatif :

| Zone du four | Plage de température | Fonction principale |

|---|---|---|

| Séchage et préchauffage | Jusqu'à ~800 °C | Élimine l'humidité et préchauffe le matériau pour l'efficacité énergétique. |

| Calcination | ~800 °C à 1100 °C | Élimine les constituants chimiques (par exemple, le CO2 du calcaire). |

| Frittage | ~1300 °C à 1450 °C | Le cœur à haute température où se produisent les réactions chimiques finales et la formation de nodules. |

| Refroidissement | Refroidissement contrôlé | Fixe les propriétés chimiques et assure la qualité du produit. |

Prêt à optimiser le profil thermique de votre four ?

Atteindre l'équilibre thermique parfait est essentiel pour la qualité du produit, l'efficacité énergétique et la cohérence du processus. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables haute performance dont vous avez besoin pour surveiller, contrôler et perfectionner vos processus thermiques.

Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à maîtriser le parcours thermique de votre four et à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est l'effet du biochar sur la population microbienne ? Construire un écosystème de sol florissant avec le biochar

- Que fait la pyrolyse au biochar ? C'est le processus qui le crée et le définit

- Quelle est la composition du gaz de pyrolyse du bois ? Un guide sur la production et le contrôle du gaz de synthèse

- Qu'est-ce que la production de biocarburants par pyrolyse ? Libérer l'énergie de la biomasse par déconstruction thermique

- Quel rôle joue un four rotatif dans le traitement par incinération des matériaux composites de déchets ? Energy & Volume Solutions

- Quelle est la température d'un four rotatif ? C'est un parcours thermique contrôlé, pas un chiffre unique

- Quelle est l'application de la pyrolyse dans la biomasse ? Transformer les déchets en bio-huile, en biochar et en énergie renouvelable

- Quelle est la fonction d'un four rotatif ? Un guide du traitement thermique industriel