Le frittage est un processus de fabrication thermique qui transforme un compact de poudre meuble en une masse solide et dense à l'aide de la chaleur. De manière cruciale, cela est réalisé à une température inférieure au point de fusion du matériau, en s'appuyant sur la diffusion atomique plutôt que sur la liquéfaction pour lier les particules entre elles.

Le principe fondamental du frittage n'est pas de faire fondre un matériau, mais de le chauffer juste assez pour exciter ses atomes. Ce mouvement atomique permet aux particules adjacentes de fusionner aux points de contact, éliminant progressivement les pores entre elles et créant un composant solide et unifié.

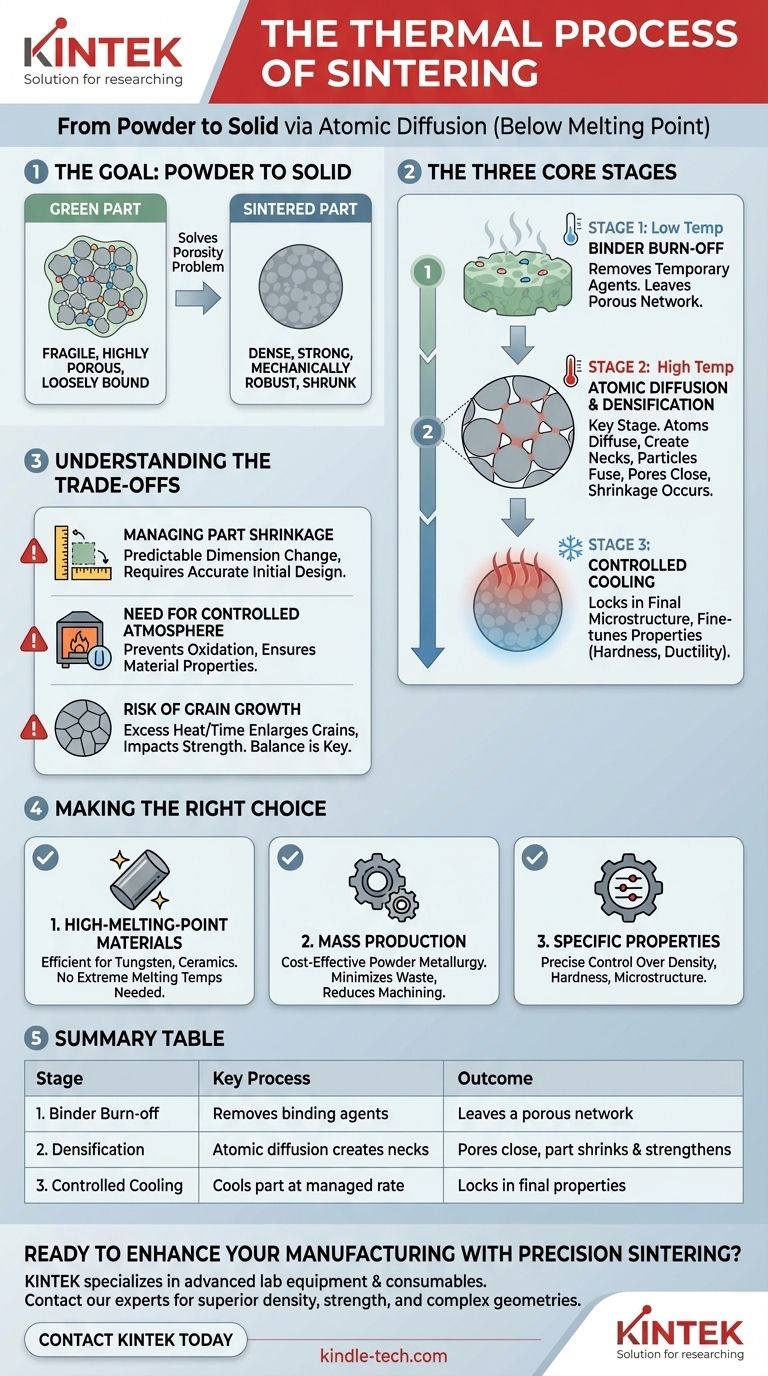

L'objectif du frittage : De la poudre au solide

Le frittage est un processus fondamental dans la métallurgie des poudres et la fabrication de céramiques. Il résout le problème de la création d'une pièce dense et fonctionnelle à partir d'un ensemble de fines particules.

Création de la pièce « verte »

Le processus commence par une pièce « verte ». Il s'agit d'un compact faiblement lié de la poudre de matériau primaire, formé dans la forme préliminaire souhaitée.

Cette forme initiale est souvent créée en pressant la poudre dans une matrice ou en la mélangeant avec un agent liant temporaire, tel que de la cire ou un polymère, pour maintenir les particules ensemble. La pièce verte est fragile et très poreuse.

Le problème de la porosité

Les espaces vides, ou pores, entre les particules dans la pièce verte la rendent mécaniquement faible. L'objectif principal du processus de frittage est d'éliminer systématiquement cette porosité, ce qui augmente considérablement la densité, la résistance et les autres propriétés mécaniques de la pièce.

Les trois étapes fondamentales du processus de frittage

La transformation d'une pièce verte fragile en un produit final durable se déroule en trois étapes thermiques distinctes à l'intérieur d'un four à atmosphère contrôlée.

Étape 1 : Élimination du liant

Lorsque la pièce verte est initialement chauffée à une température relativement basse, l'agent liant temporaire qui maintient la poudre ensemble commence à s'évaporer ou à brûler.

Cette étape doit être contrôlée attentivement pour éviter les défauts dans la pièce finale. Une fois terminée, il ne reste que le réseau faiblement connecté des particules de matériau primaire.

Étape 2 : Diffusion atomique et densification

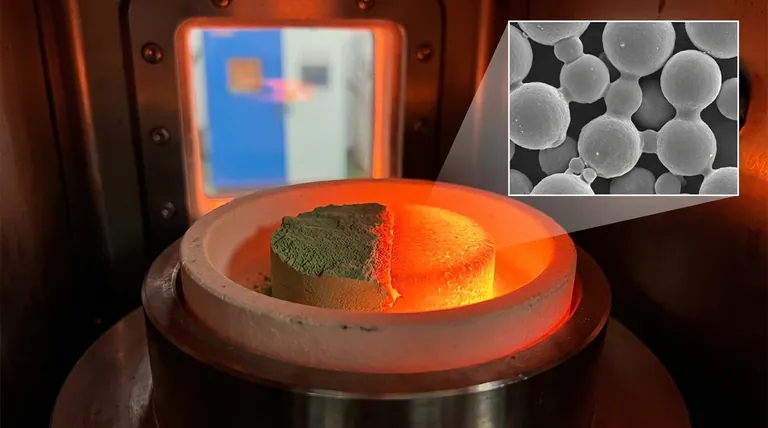

C'est le cœur du processus de frittage. La température est augmentée de manière significative, juste en dessous du point de fusion du matériau primaire.

À cette température élevée, les atomes à la surface des particules de poudre deviennent très mobiles. Ils commencent à se diffuser à travers les frontières où les particules se touchent, créant des « cols » ou des ponts entre elles.

À mesure que ces cols se développent, ils rapprochent les centres des particules. Cette action ferme systématiquement les pores, provoquant le rétrécissement de l'ensemble de la pièce et l'augmentation significative de sa densité.

Étape 3 : Refroidissement contrôlé

Une fois la densité désirée atteinte, la pièce est refroidie. La vitesse de refroidissement peut être gérée avec précision pour influencer la microstructure finale du matériau.

Ce contrôle permet d'ajuster finement des propriétés telles que la dureté et la ductilité, verrouillant ainsi les caractéristiques finales du composant fritté.

Comprendre les compromis

Bien que puissant, le processus de frittage implique des variables critiques et des défis potentiels qui doivent être gérés pour obtenir un résultat réussi.

Gestion du retrait de la pièce

L'élimination de la porosité entraîne directement un retrait de la pièce. Ce changement de dimension est prévisible mais doit être pris en compte avec précision dans la conception initiale du moule ou de la matrice de la pièce verte pour garantir que le produit final respecte les spécifications.

La nécessité d'une atmosphère contrôlée

Le frittage est effectué dans une atmosphère contrôlée (telle qu'un vide ou un environnement de gaz inerte). Ceci est essentiel pour prévenir l'oxydation et d'autres réactions chimiques qui pourraient compromettre les propriétés du matériau de la pièce finale.

Le risque de croissance des grains

Si la température de frittage est trop élevée ou si le temps de chauffage est trop long, les grains microscopiques du matériau peuvent devenir excessivement grands. Cela peut affecter négativement la résistance mécanique et la ténacité de la pièce, de sorte qu'un équilibre précis entre le temps et la température est essentiel.

Faire le bon choix pour votre objectif

Le frittage est choisi pour des raisons spécifiques, et comprendre ses forces aidera à déterminer si c'est le bon processus pour votre application.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé (comme le tungstène ou les céramiques) : Le frittage est souvent la méthode la plus pratique et la plus économe en énergie pour créer des pièces solides et denses sans avoir besoin d'atteindre des températures de fusion extrêmes.

- Si votre objectif principal est la production en série de pièces métalliques complexes : La métallurgie des poudres utilisant le frittage est une méthode très rentable qui minimise le gaspillage de matériaux et réduit le besoin d'usinage secondaire par rapport au moulage ou au forgeage.

- Si votre objectif principal est d'obtenir des propriétés spécifiques de la pièce finale : Le contrôle précis de la température, du temps et de l'atmosphère dans le processus de frittage permet un réglage fin exceptionnel de la densité, de la dureté et de la microstructure.

En fin de compte, le frittage permet aux ingénieurs de créer des composants robustes à partir de poudre, ouvrant des possibilités de fabrication qui seraient autrement peu pratiques ou impossibles.

Tableau récapitulatif :

| Étape | Température | Processus clé | Résultat |

|---|---|---|---|

| 1. Élimination du liant | Basse | Élimine les agents liants temporaires | Laisse un réseau poreux de particules primaires |

| 2. Densification | Élevée (Sous le point de fusion) | La diffusion atomique crée des cols entre les particules | Les particules fusionnent, les pores se ferment, la pièce se contracte et se renforce |

| 3. Refroidissement contrôlé | Décroissante | Refroidit la pièce à une vitesse gérée | Verrouille la microstructure finale et les propriétés du matériau |

Prêt à améliorer votre processus de fabrication grâce au frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour la métallurgie des poudres et la céramique. Nos fours de frittage offrent le contrôle précis de la température et les atmosphères gérées nécessaires pour obtenir une densité, une résistance et des géométries complexes supérieures des pièces.

Que vous produisiez en série des composants métalliques ou que vous travailliez avec des matériaux à point de fusion élevé, KINTEK a les solutions pour répondre aux besoins spécifiques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de frittage peuvent apporter efficacité et qualité à votre chaîne de production !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température