Essentiellement, la régénération thermique est un processus à haute température utilisé pour nettoyer et restaurer les propriétés d'adsorption du charbon actif usé, ou "épuisé". Ce chauffage contrôlé détruit et élimine efficacement les contaminants accumulés à la surface du charbon, permettant au matériau d'être réutilisé dans des applications de purification.

L'objectif principal de la régénération thermique est de reconvertir le charbon actif usé, d'un produit de déchets, en un actif fonctionnel. En brûlant les polluants piégés, le processus rouvre le vaste réseau de pores du charbon, renouvelant sa capacité à capturer de nouveaux contaminants.

Le problème : lorsque le charbon actif est "saturé"

Pour comprendre la régénération, nous devons d'abord comprendre comment fonctionne le charbon actif et ce qui se passe lorsqu'il cesse de fonctionner.

La puissance de l'adsorption

Le charbon actif est un matériau incroyablement poreux. Un seul gramme peut avoir une surface équivalente à un terrain de football, créée par un vaste réseau de pores microscopiques.

Cette immense surface lui permet d'adsorber des molécules, ce qui signifie qu'il attire et retient les contaminants à sa surface lorsque les liquides ou les gaz le traversent.

Atteindre la saturation

Avec le temps, ces pores se remplissent des contaminants adsorbés. À ce stade, le charbon est considéré comme "usé" ou "saturé" et ne peut plus purifier efficacement le flux qu'il traite. Cela laisse deux options : l'élimination ou la régénération.

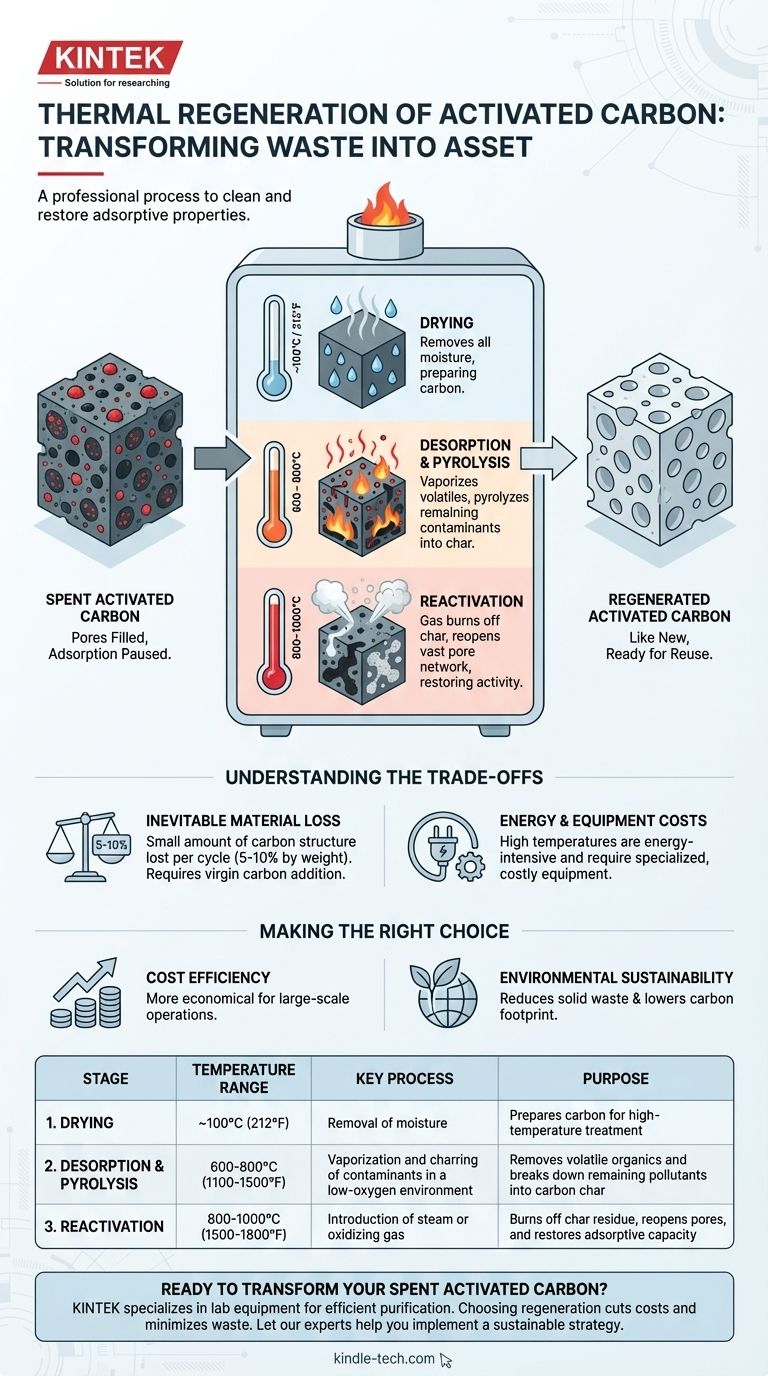

Les trois étapes de la régénération thermique

La régénération thermique est un processus méticuleux en plusieurs étapes généralement effectué dans un four à haute température.

Étape 1 : Séchage (~100°C / 212°F)

La première étape consiste à chauffer doucement le charbon usé pour éliminer toute l'eau et l'humidité piégées dans ses pores. C'est une étape préparatoire essentielle.

Étape 2 : Désorption et pyrolyse (600-800°C / 1100-1500°F)

Ensuite, le charbon est chauffé davantage dans un environnement à faible teneur en oxygène. Cette chaleur vaporise et fait bouillir les composés organiques adsorbés les plus volatils.

Tous les composés organiques restants qui ne se vaporisent pas sont "pyrolysés", ou cuits au four, ce qui les décompose en un charbon de carbone élémentaire. À la fin de cette étape, les contaminants d'origine ont disparu, mais les pores sont maintenant obstrués par ce résidu carboné.

Étape 3 : Réactivation (800-1000°C / 1500-1800°F)

Dans la dernière et la plus critique des étapes, de la vapeur ou un autre gaz oxydant est introduit à des températures très élevées. Ce gaz réagit sélectivement avec le résidu de charbon, le convertissant en gaz et l'éliminant.

Ceci débloque les pores microscopiques, restaurant la surface d'origine du charbon et le rendant à nouveau "actif". Le charbon régénéré est ensuite refroidi et prêt à être réutilisé.

Comprendre les compromis

Bien qu'elle soit très efficace, la régénération thermique n'est pas un processus parfait. L'objectivité exige de reconnaître ses limites.

Perte de matière inévitable

Chaque cycle de régénération entraîne la combustion d'une petite quantité de la structure du charbon avec le résidu de charbon. Généralement, environ 5 à 10 % du poids du charbon est perdu à chaque cycle. Cette perte doit être compensée par l'ajout d'une quantité équivalente de charbon neuf, ou "vierge".

Coûts énergétiques et d'équipement

Les températures élevées requises pour la régénération en font un processus énergivore. Il nécessite un investissement en capital important dans des équipements spécialisés tels que des fours rotatifs ou des fours à plusieurs soleils, ce qui explique pourquoi il est souvent effectué par des entreprises de services spécialisées.

Faire le bon choix pour votre objectif

Décider de régénérer ou d'éliminer le charbon usé dépend de vos priorités opérationnelles.

- Si votre objectif principal est l'efficacité des coûts à grande échelle : La régénération thermique est presque toujours plus économique que l'achat et l'élimination de charbon actif à usage unique.

- Si votre objectif principal est la durabilité environnementale : La réutilisation du charbon par régénération réduit considérablement les déchets solides et diminue l'empreinte carbone associée à la production et au transport de matériaux vierges.

En fin de compte, la régénération thermique transforme le charbon actif d'un consommable jetable en un actif réutilisable à long terme pour la purification.

Tableau récapitulatif :

| Étape | Plage de température | Processus clé | Objectif |

|---|---|---|---|

| 1. Séchage | ~100°C (212°F) | Élimination de l'humidité | Prépare le charbon pour le traitement à haute température |

| 2. Désorption et pyrolyse | 600-800°C (1100-1500°F) | Vaporisation et carbonisation des contaminants dans un environnement à faible teneur en oxygène | Élimine les composés organiques volatils et décompose les polluants restants en charbon |

| 3. Réactivation | 800-1000°C (1500-1800°F) | Introduction de vapeur ou de gaz oxydant | Brûle les résidus de charbon, rouvre les pores et restaure la capacité d'adsorption |

Prêt à transformer votre charbon actif usé d'un produit de déchet en un actif réutilisable ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui alimentent des processus de purification efficaces. En choisissant la régénération, vous pouvez réduire considérablement les coûts à long terme et minimiser les déchets environnementaux pour votre laboratoire.

Laissez nos experts vous aider à mettre en œuvre une stratégie durable et rentable pour vos besoins en charbon actif.

Contactez KINTEK dès aujourd'hui pour discuter de vos objectifs de purification et découvrir la bonne solution pour votre laboratoire.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle quantité d'énergie est nécessaire pour la pyrolyse ? Atteindre un fonctionnement autonome

- Quelle est la température maximale pour un four rotatif ? Atteignez des performances optimales grâce à une ingénierie de précision

- Quelles sont les exigences techniques que les fours industriels à haute température doivent respecter pour le grillage par chloration du sable de quartz ?

- Pourquoi y a-t-il des chaînes à l'intérieur d'un four rotatif ? Améliorez l'efficacité et le contrôle grâce à l'échange de chaleur interne

- Quels sont les avantages du four rotatif ? Obtenez une uniformité et une efficacité supérieures

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Quels sont les contaminants de la pyrolyse ? Un guide pour gérer les impuretés des matières premières

- Qu'est-ce que la régénération du carbone ? Restaurez votre charbon actif usagé pour le réutiliser