La méthode la plus courante pour régénérer le charbon actif est un processus thermique à haute température conçu pour brûler et détruire les composants qui ont été adsorbés à sa surface. Ce processus est généralement exécuté en trois étapes distinctes, chacune impliquant des températures progressivement plus élevées pour restaurer entièrement la structure poreuse et la capacité d'adsorption du charbon.

La régénération du charbon actif est un processus qui inverse l'adsorption pour restaurer l'efficacité du matériau. Bien que la régénération thermique soit la norme de l'industrie, elle implique un compromis entre le coût du processus et la perte inévitable de matériau et de performance à chaque cycle.

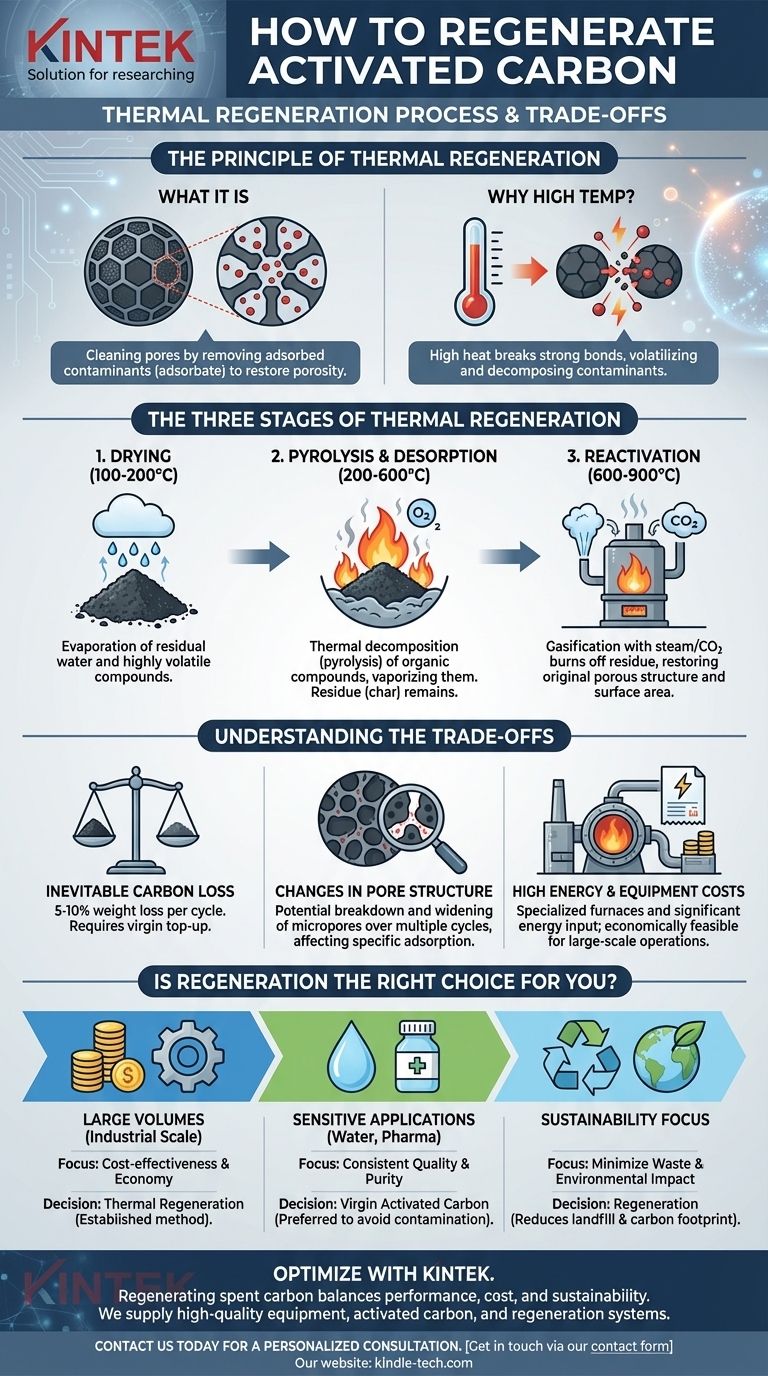

Le Principe de la Régénération Thermique

Qu'est-ce que la Régénération du Charbon Actif ?

Le charbon actif fonctionne en fournissant une vaste surface interne, composée de millions de pores microscopiques, où les contaminants sont piégés. Avec le temps, ces pores deviennent saturés, rendant le charbon inefficace.

La régénération est le processus de nettoyage de ces pores en éliminant les contaminants adsorbés, connus sous le nom d'adsorbat. L'objectif est de restaurer la porosité du charbon afin qu'il puisse être réutilisé.

Pourquoi la Haute Température est Essentielle

Les liaisons qui retiennent les contaminants à la surface du charbon peuvent être fortes. La régénération thermique utilise une chaleur élevée comme mécanisme principal pour fournir l'énergie nécessaire pour rompre ces liaisons.

Ce processus volatilise essentiellement puis décompose thermiquement les contaminants adsorbés dans un environnement contrôlé, dégageant les chemins vers le réseau de pores interne.

Les Trois Étapes de la Régénération Thermique

Bien que les spécificités puissent varier en fonction du matériau de charbon d'origine et du type de contaminants, le processus thermique suit généralement trois phases clés.

Étape 1 : Séchage

La première étape consiste à chauffer le charbon usé à environ 100-200°C. Le but principal de cette étape est d'évaporer toute eau résiduelle retenue dans la structure poreuse du charbon.

Certains des composés organiques les plus volatils peuvent également être désorbés et vaporisés pendant cette phase de séchage initiale.

Étape 2 : Pyrolyse et Désorption

Ensuite, la température est augmentée de manière significative, généralement dans la plage de 200 à 600°C, dans un environnement limité en oxygène. C'est l'étape principale de désorption.

La chaleur provoque la décomposition (pyrolyse) et la vaporisation des composés organiques adsorbés, les libérant de la surface du charbon. Les gaz résultants sont éliminés, laissant derrière eux une couche de résidu carbonisé, ou « charbon », à l'intérieur des pores.

Étape 3 : Réactivation et Gazéification

Dans la dernière étape, la plus chaude, la température est portée au-dessus de 600°C (souvent à 800-900°C). Un agent oxydant, généralement de la vapeur d'eau ou du dioxyde de carbone, est introduit dans le four.

Cet agent réagit sélectivement avec le résidu carbonisé laissé par l'étape précédente (gazéification), nettoyant les pores et restaurant la structure poreuse d'origine. Cette étape est cruciale pour récupérer la grande surface qui confère au charbon actif son pouvoir adsorbant.

Comprendre les Compromis

La régénération n'est pas un processus parfait. Il est essentiel de comprendre les limitations et les coûts inhérents avant de s'y engager.

Perte Inévitable de Charbon

Chaque cycle de régénération thermique est un processus agressif qui brûle non seulement le résidu de contaminant, mais aussi une petite quantité du charbon actif lui-même.

Cela entraîne une perte de matériau de 5 à 10 % en poids à chaque cycle. Le charbon régénéré doit être complété avec du matériau vierge pour maintenir le volume requis.

Changements dans la Structure des Pores

Les températures élevées peuvent également modifier subtilement la structure physique du charbon. Après plusieurs cycles, cela peut entraîner une dégradation du matériau, générant plus de fines particules et potentiellement élargissant les micropores.

Ce changement structurel peut réduire l'efficacité du charbon pour adsorber des molécules cibles spécifiques qui dépendent d'une taille de pore particulière.

Coûts Élevés en Énergie et en Équipement

La régénération thermique nécessite des fours spécialisés à haute température (comme des fours rotatifs ou à plusieurs sole) et un apport énergétique important pour fonctionner.

Ces dépenses d'investissement et d'exploitation signifient que la régénération n'est généralement économiquement viable que pour les opérations industrielles à grande échelle. Pour les applications plus petites, le remplacement du charbon usé est souvent plus rentable.

La Régénération est-elle le Bon Choix pour Vous ?

La décision de régénérer par rapport à remplacer dépend entièrement de votre échelle opérationnelle, de votre budget et de vos exigences de performance.

- Si votre objectif principal est de gérer de grands volumes de charbon usé de manière économique : La régénération thermique est la méthode la plus établie et la plus rentable pour les applications à l'échelle industrielle.

- Si votre objectif principal concerne des applications sensibles comme l'eau potable ou les produits pharmaceutiques : L'utilisation de charbon actif vierge est souvent préférée pour garantir une qualité constante et éviter tout risque de contamination provenant des cycles précédents.

- Si votre objectif principal est la durabilité et la réduction des déchets : La régénération offre un avantage environnemental significatif en réduisant l'élimination en décharge et l'empreinte carbone associée à la production de nouveau matériau.

En fin de compte, choisir de régénérer le charbon actif est une décision stratégique qui équilibre le coût opérationnel, la responsabilité environnementale et les exigences de performance de votre processus spécifique.

Tableau Récapitulatif :

| Étape | Plage de Température | Processus Clé | Objectif |

|---|---|---|---|

| 1. Séchage | 100-200°C | Évaporation | Éliminer l'eau et les composés volatils |

| 2. Pyrolyse & Désorption | 200-600°C | Décomposition thermique (faible oxygène) | Vaporiser et décomposer les organiques adsorbés |

| 3. Réactivation | 600-900°C | Gazéification (avec vapeur/CO₂) | Brûler les résidus pour restaurer la porosité |

Optimisez votre gestion du charbon actif avec KINTEK.

La régénération du charbon usé est une décision stratégique qui équilibre performance, coût et durabilité. Que vous opériez à l'échelle industrielle et ayez besoin de réduire les coûts d'élimination, ou que vous ayez besoin de charbon vierge pour des applications sensibles comme les produits pharmaceutiques, KINTEK a la solution.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris le charbon actif et les systèmes nécessaires à son utilisation et à sa régénération efficaces. Notre expertise vous aide à maximiser l'efficacité et à minimiser les déchets.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous guider vers la solution la plus rentable et la plus fiable pour votre processus. Prenez contact via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température

- Quelle température est nécessaire pour la porcelaine ? Un guide sur la cuisson au Cône 6 et au Cône 10

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle