À la base, un four rotatif est un four industriel spécialisé utilisé pour le traitement continu à haute température de solides. Sa fonction principale est de chauffer les matériaux à des températures extrêmes tout en les faisant constamment basculer, garantissant que chaque particule est traitée uniformément. Ceci le rend essentiel pour des processus tels que le frittage à haute température, les réactions chimiques et la création de composants optiques hautement spécialisés.

La caractéristique déterminante d'un four rotatif n'est pas seulement sa capacité à générer de la chaleur, mais son utilisation de la rotation. Ce mouvement constant est la clé pour atteindre une uniformité de processus inégalée, garantissant que chaque partie du matériau est exposée de manière égale à la chaleur et aux gaz réactifs.

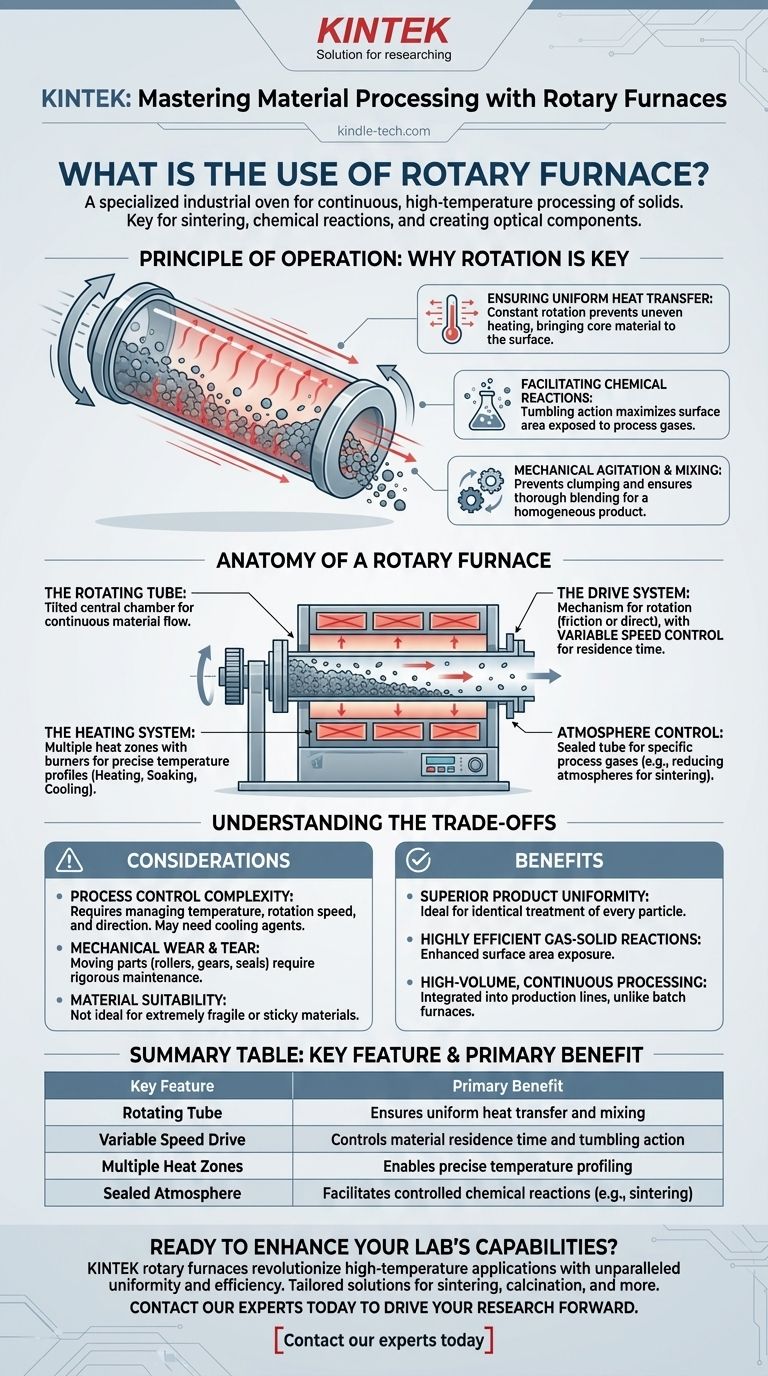

Le principe de fonctionnement : pourquoi la rotation est essentielle

L'efficacité d'un four rotatif découle directement de sa conception cylindrique et rotative. Contrairement à un four statique où le matériau reste immobile, l'action de basculement est fondamentale pour le processus.

Assurer un transfert de chaleur uniforme

Dans un environnement statique, le matériau situé à l'extérieur d'un tas chauffe beaucoup plus rapidement que le matériau au centre. La rotation constante d'un four rotatif élimine ce problème en amenant continuellement le matériau plus froid du cœur vers la surface, garantissant une distribution de chaleur exceptionnellement uniforme.

Faciliter les réactions chimiques

De nombreux processus industriels exigent qu'un matériau solide réagisse avec un gaz. Le four peut être évacué et rempli d'une atmosphère spécifique, telle qu'un gaz réducteur. L'action de basculement maximise la surface du matériau exposée au gaz, augmentant considérablement la vitesse et l'achèvement de la réaction chimique.

Agitation et mélange mécaniques

La rotation sert de mélangeur mécanique puissant. Elle empêche les matériaux de s'agglomérer ou de fusionner de manière inégale et garantit que les différents composants d'un mélange sont soigneusement mélangés pendant le processus de chauffage, ce qui donne un produit final homogène.

Anatomie d'un four rotatif

Un four rotatif est un système de pièces interconnectées, chacune jouant un rôle essentiel dans le contrôle du processus thermique.

Le tube rotatif

C'est la chambre centrale où le matériau est traité. Il est incliné selon un léger angle pour permettre au matériau de se déplacer progressivement de l'extrémité d'entrée à l'extrémité de sortie dans un flux continu.

Le système d'entraînement

La rotation est gérée par un mécanisme d'entraînement robuste. Il peut s'agir d'un entraînement par friction où des roues font tourner le tube, ou d'un système crémaillère et pignon ou à chaîne plus direct pour les charges plus lourdes. Un variateur de vitesse est crucial pour ajuster la vitesse de rotation, ce qui a un impact direct sur le temps de séjour du matériau dans le four et sur la manière dont il bascule.

Le système de chauffage

La chaleur est généralement appliquée par des brûleurs ou des buses qui peuvent diriger le carburant directement dans le tube ou chauffer le tube de l'extérieur. Ces systèmes sont souvent divisés en plusieurs zones thermiques le long de la longueur du four, permettant de programmer un profil de température précis — chauffant, maintenant et refroidissant le matériau pendant son déplacement.

Contrôle de l'atmosphère

Pour les applications avancées comme le frittage, la capacité de contrôler l'atmosphère interne est vitale. Le tube du four peut être scellé, purgé d'air, puis rempli d'un gaz de procédé spécifique, créant l'environnement chimique idéal pour la réaction.

Comprendre les compromis

Bien que puissant, la conception du four rotatif comporte des considérations spécifiques qui sont importantes pour toute évaluation technique.

Complexité du contrôle du processus

La température n'est pas la seule variable. Les opérateurs doivent également gérer la vitesse de rotation et la direction pour contrôler le processus. Dans certaines applications, des agents de refroidissement comme des cendres froides ou d'autres matériaux inertes peuvent être ajoutés pour réduire rapidement la température en cas de dépassement, ajoutant une autre couche de contrôle.

Usure mécanique

Étant donné que le four comporte de nombreuses pièces mobiles — y compris des rouleaux, des engrenages d'entraînement et des joints — il est soumis à une usure mécanique plus importante qu'un four statique. Cela nécessite un calendrier de maintenance rigoureux pour garantir la fiabilité et éviter des temps d'arrêt coûteux.

Adéquation du matériau

L'action de basculement ne convient pas à tous les matériaux. Les composants extrêmement fragiles peuvent être endommagés par le mouvement constant, tandis que les matériaux très collants ou visqueux peuvent ne pas s'écouler correctement dans le tube.

Faire le bon choix pour votre objectif

La sélection d'un four rotatif est une décision dictée par les exigences spécifiques de votre processus thermique.

- Si votre objectif principal est l'uniformité du produit : Un four rotatif est le choix supérieur pour garantir que chaque particule reçoit un traitement thermique et chimique identique.

- Si votre objectif principal concerne les réactions gaz-solide : L'exposition accrue de la surface due au basculement rend le four rotatif très efficace pour des processus tels que la réduction de minerai ou la calcination.

- Si votre objectif principal est le traitement continu à haut volume : La conception inhérente d'un four rotatif est idéale pour s'intégrer dans une chaîne de production continue, contrairement aux fours statiques basés sur des lots.

En comprenant ces principes fondamentaux, vous pouvez déterminer si les capacités uniques d'un four rotatif correspondent à vos objectifs exigeants de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal |

|---|---|

| Tube rotatif | Assure un transfert de chaleur et un mélange uniformes |

| Variateur de vitesse | Contrôle le temps de résidence du matériau et l'action de basculement |

| Zones thermiques multiples | Permet un profilage précis de la température |

| Atmosphère scellée | Facilite les réactions chimiques contrôlées (ex. frittage) |

Prêt à améliorer les capacités de traitement des matériaux de votre laboratoire ?

Un four rotatif de KINTEK peut révolutionner vos applications à haute température, garantissant une uniformité et une efficacité inégalées pour le frittage, la calcination et les réactions chimiques. Notre expertise en équipement de laboratoire signifie que nous fournissons des solutions adaptées à vos besoins spécifiques, vous aidant à obtenir des résultats constants et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut s'intégrer à votre flux de travail et faire progresser votre recherche et votre production.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les exemples de produits de la pyrolyse ? Biochar, bio-huile et syngas expliqués

- Quel type de pyrolyse se produit à des vitesses de chauffage rapides et à des températures modérées ? Maximisation du rendement en bio-huile

- Quels sont les avantages et les inconvénients de la pyrolyse ? Valoriser les déchets contre les coûts et la complexité

- Quel est l'effet de la calcination ? Déverrouillez la transformation des matériaux pour les processus industriels

- Qu'est-ce qu'un four basculant ? Un guide pour une fusion et une coulée sûres et contrôlées

- Quelle est la réaction de la pyrolyse ? Valoriser les déchets grâce à la décomposition thermique

- Qu'est-ce que la pyrolyse du carbone ? Valoriser l'énergie et les produits à partir de déchets

- Comment fonctionne un four rotatif ? Un guide pour le traitement thermique et le mélange en continu